鋳造工場ソリューション

電気炉の省エネ化を実現する高周波誘導炉 F-MELT100G

- 鋳造工場サイトトップ

- お問い合わせ

-

関連情報

-

業種別ソリューション

高効率誘導炉に省エネ・パワエレ技術を集結、工業炉のカーボンニュートラルに貢献。

鋳造工場では省エネ化やカーボンニュートラルを推進する動きが活発です。これらは環境負荷の軽減やコスト削減、企業価値の向上につながる重要な経営課題であり、今後もあらゆる産業で環境問題への取り組みが進むと考えられています。

一方で、鋳造工場の現場レベルでの省エネ活動は以前から取り組みが行われてきました。現状から、さらなる省エネ・CO2排出量の削減を目指すためには、生産・業務プロセスを再構築するなど、一歩踏み込んだ取り組みや設備投資が必要です。

鋳造工場の省エネ化やカーボンニュートラルを推進する場合、工業炉の熱源転換や、高効率な電気炉/誘導炉への切り替える方法があります。これによりエネルギー原単位の改善、CO2排出量の削減/環境負荷の低減が期待できるためです。

この課題を解決する製品が、富士電機の省エネ・電源技術を集結させた高周波誘導炉 F-MELT100Gです。高効率で省エネルギーかつ安全・安心な操業を実現し、鋳造工場の省エネ化、工業炉のカーボンニュートラル推進に貢献します。

イベント情報 2024年1月31日(水)~2月2日(金)

[展示会終了]東京ビッグサイトで開催される「IIFES 2024」富士電機ブースに高周波誘導炉、現場型診断装置、回転機振動診断装置が出展されます。

電気炉の省エネ化、安全・安定操業に課題はありませんか?

-

溶解速度の高速化、時間短縮をしたい

-

電気炉の耐震性に課題を感じている

-

部品の廃型による心配を減らしたい

-

稼働データを改善活動に活用したい

-

メンテナンス作業を効率化したい

-

電力原単位を改善したい

-

省エネ化の推進・環境負荷を低減したい

-

IoTの活用、データ解析技術を導入したい

-

運転状況の遠隔監視・見える化したい

-

操業・稼働の安定化を強化したい

高効率な電気炉・高周波誘導炉を導入する3つのメリット

3D構造・磁界解析技術で溶解効率を向上、電気炉の省エネを実現

鋳造工場では脱炭素化に対応するために、今後さらなる省エネ化やカーボンニュートラル化を進めていく必要があります。

F-MELT100Gは高効率な電気炉/高周波誘導炉です。当社技術を集結させ、電力原単位を削減しました。

盤の省スペース化・コイル交換時間の短縮等で保全作業を効率化

工場操業の安定化には保全活動、故障時のダウンタイム短縮など予防・事後両面の対策と効率化が求められます。

F-MELT100Gでは電源盤の省スペース化、コイル交換時間の短縮や、自己故障診断機能などで作業効率化を可能にしています。

操業状況をリアルタイムに把握、予防保全や最適運転を可能に

近年、IoT活用による脱属人化への取り組みが進んでいます。高度技術者の退職等による、人材不足が予測されているためです。

F-MELT100GではIoTやデジタル技術を採用、操業の見える化、故障診断・劣化判定などの効率化・標準化を可能にします。

電気炉の省エネ化を実現する高効率誘導炉 F-MELT100G

誘導炉の導入実績2500台以上。この豊富な導入実績をもとに当社の「パワエレ技術」、「高圧絶縁技術」、「解析技術」を結集したのが高周波誘導炉 F-MELT100Gです。

省エネルギーへの対応、高効率化や大容量化のニーズに対応するため、F-MELT100Gシリーズは溶解原単位を向上させた高効率炉体と高電圧IGBTスタックを搭載。省エネルギー性はもとより、信頼性と安全性をさらに進化させ、他の追随を許さない高性能を実現しました。

また、 セルフチェック機能とRAS(Reliability:信頼性, Avalability:可用性, Serviceability:保守性)機能を備えたダイレクトデジタル制御ユニットの採用により、設備の安定稼働と、故障発生時の原因特定の所要時間短縮も可能にしました。

これら技術により電気炉の省エネ化、鋳造工場のカーボンニュートラル化の推進や生産性・安定性向上を実現します。

省エネルギー・CO2削減事例(株式会社赤阪鐵工所様)

キュポラから電気炉/高周波誘導炉への移行による省エネルギー・CO2削減の実現

[お客様の声]

「業界トップシェアを持っていることと、最新鋭の電気炉を紹介していただけたってとこですね。保守部品の供給が安定してらっしゃるってところが良かったですね。電気炉に変えることによってのCO2の削減+品質が向上するから環境負荷の低減、安全性が向上するということです。」

-

注

-

導入事例動画のお客様インタビューより抜粋

[導入製品・システム]

-

高周波誘導炉(F-MELT100G)

-

操炉監視システム

[導入以前の課題]

-

脱炭素化・グリーン成長戦略に向けた製造体制の構築

-

省エネルギー・CO2削減の実現

[導入によるメリット]

-

環境負荷低減

-

品質・安全性の向上・保守部品供給の安定化

高効率誘導炉 F-MELT100Gの特長

省エネルギーかつ安定した操業を実現

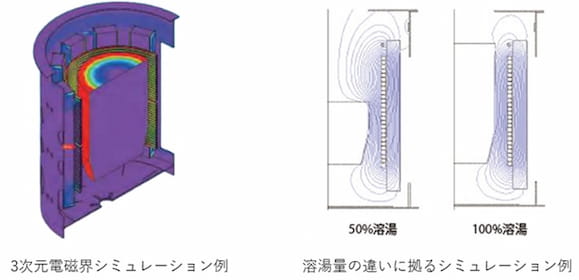

富士電機の技術力を結集し、省エネルギーかつ高効率な炉体を実現。新たな技術導入・磁界解析・3D構造解析を駆使することで、炉体構造の見直しやコイルの高電圧化を行い、世界トップクラスの高周波誘導炉を生み出しました。

高性能・コンパクトな新型電源で、操業を効率化

新開発の大容量高効率IGBT(Insulated Gate Bipolar Transistor:絶縁ゲート型バイポーラートランジスター)スタック、デジタル制御装置を採用しました。スタックの大容量高電圧化や盤内構造の見直し、制御のデジタル化により、次世代型電源を実現。高効率化やメンテナンス性の向上、早期復旧などの新たな価値を提供します。

予兆監視や予報保全に貢献

最先端のloTやデジタル技術を活用し、操業を「見える化」。現場トラブルの予兆監視や予防保全に活用することで、安全な操業を実現します。 また、操業状況をリアルタイムに把握することで、操業効率の向上にも貢献します。

耐震性に優れた強固な炉体構造

富士電機の誘導炉の耐震強度設計は0.45G(震度7)を標準設計としています。「炉座へのトラス構造」や「ラム型傾動シリンダー」などを採用したことで、富士電機の誘導炉は阪神大震災、東日本大震災においても転倒等の被害は発生しておらず、その高い信頼性と安全性が確認されました。

炉体の特長・機能

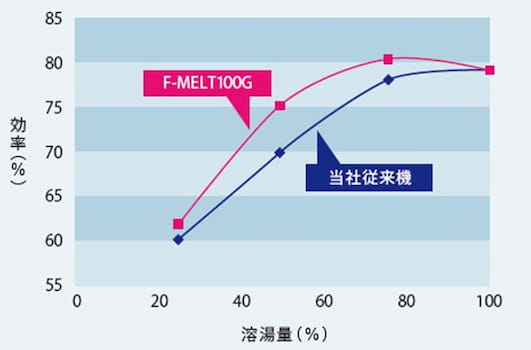

溶解過程全体の効率化

溶解過程全体に着目し、効率性をさらに追究。定格溶湯時だけでなく、溶解途中のコイル効率を向上させることで溶解過程全体の効率化を図ります。

磁界解析を用いたコイル・継鉄の最適配置

磁界解析を用いたコイル・継鉄の最適配置により、コイル効率・炉体への損失を低減。炉体の効率アップとともに、業界トップクラスを誇る省エネ効果を実現します(3t炉の場合)。

コイル交換の所要日数を、従来の約1/3に短縮

コイル引出し部が、炉体内で施工できます。引出し込みでコイル交換が可能です。これにより従来コイル交換作業所要日数が3~ 4日だったものを、約1.5日に短縮しました。

多湿・汚染環境下においても安定した絶縁性を確保

10kVクラス絶縁を採用し、コイル絶縁性能を強化。絶縁強度クラスの高電圧化により、長期絶縁評価試験により、多湿・汚染環境下においても安定した絶縁性を確保できることを検証しています。安全な操業を実現。

電源の特長・機能

メンテナンス性を向上

盤前面メンテナンス構造の採用により、保守性を向上。IGBTスタックも車輪により引き出しが可能です。また、新型IGBTスタックの採用と背面スペースの削減により、電源をコンパクト化(体積比75%:当社従来機比)。お客様の設置スペースに柔軟に対応します。

運転データをリアルタイムに監視

当社インバータや無停電電源装置で実績のあるデジタル制御技術を採用。瞬時制御により、運転データをリアルタイムに監視し、異常発生時も設備を安全に保護します。また、RAS機能により故障前後の運転データをトレース可能。異常発生時の原因究明・早期復旧に貢献します。

多品種少量生産にも柔軟に対応

パワーシェアリングにより、交互出湯操業に対応。一つの直流電源に、複数の高周波変換部を並列に接続(コモンコンバータ・マルチインバータ)することで、各誘導炉の電力を溶解システムの直流電源容量枠内で任意に配分できます。キュポラ同様の注湯も可能です。

電源容量は最大20MWまでラインアップ

業界に先駆けて2006年に製品化を果たした、IGBTスタックの大容量化・高電圧化により、さらなる効率アップを実現。

IoT技術の特長・機能

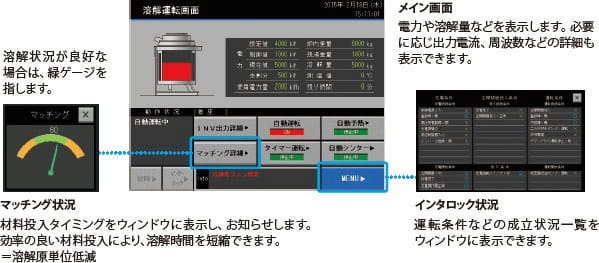

運転状況の「見える化」機能

タッチパネルに運転状況(電力・電力量・炉体質量)、炉内溶解材料状況、インタロック成立状況などをリアルタイムに表示し、運転管理・操業効率向上に寄与します。

各種データのトレンド表示機能

湯洩れ電流・冷却水流量・温度値をトレンド表示します。再築炉のタイミング判断、冷却水回路の詰まりなどの傾向を把握することで安定操業に貢献します。

トラブルシューティング機能

設置トラブル発生時に、設備停止などの保護動作を行います。また、タッチパネルに故障判断・故障原因と処置方法の候補を表示し、早期復旧に貢献します。

冷却水温度監視機能

制御盤に冷却水各分岐ごとの温度をリアルタイムに表示します。トレンドデータから冷却水回路の詰まりや、機器の劣化が判定でき、より確実な予防保全が可能です。

運転補助機能/シンター機能

事前に冷炉~溶け始めまでの入力電力を設定することで、スケジュールに沿ったシンター運転を自動で行います。

運転補助機能/電力監視(デマンド機能)

電力監視盤を操作し、複数炉を一括で制御できます。高い電力需要率により、操業効率をアップします。

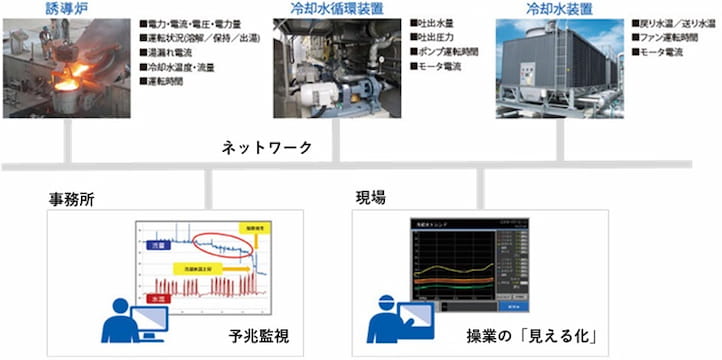

IoT技術による遠隔監視/システム構成イメージ

主要ポイントの操業データを把握し、ネットワークを通じて集積することで、現場や事務所での解析が可能です。操業状況を「見える化」するだけでなく、予兆監視・予防保全・最適運転パターンなどの解析にも活用できます。

オプション

安全柵

炉体傾動と合わせて上昇する安全柵を取付けます。傾動時の開口への落下を防ぐことが可能です。

ロードセル

着座時の炉内質量を秤量します。質量は操作盤で7セグメントの表示が可能です。

集塵装置(リングフード)

ばいじんを効率的に捕集します。リングフードと旋回ボックスで構成しています。

集塵装置(キャプチャーフード)

2軸開閉機構により、材料投入・溶解・出湯に合わせて効率的に集塵を行うことが可能です。

誘導炉操業支援システム

誘導炉操業支援システムとは、誘導炉設備の運転状態を、ネットワークを通じて遠隔監視するものです。従来帳票へ手書きで記録・集計していた運転データを、自動的かつリアルタイムで確認することができます。また、異常発生時においては、異常の内容、発生時の運転状態を、現場、事務所で共有することで、早期復旧につなげることができます。

お問い合わせ・ご相談

価格・導入費用については別途お問い合わせください。世界約20カ国におよぶ120以上の拠点で世界中のお客様に製品をお届けし、グローバルネットワークを活かしながらサポートを行っています。

鋳造工場ソリューションに関するお問い合わせ・導入に関するご相談はお問い合わせページより承っております。お気軽にお問い合わせ下さい。

イベント情報 2024年1月31日(水)~2月2日(金)

東京ビッグサイトで開催される「IIFES 2024」富士電機ブースに高周波誘導炉、現場型診断装置、回転機振動診断装置が出展されます。