鋳造工場の課題解決に役立つ

鋳造工場向け導入事例・提案事例

鋳造工場向け導入事例・提案事例

鋳造工場における生産性の向上と省エネルギー化に貢献する最先端技術、電気炉の移行や新しい電源技術の導入がもたらすメリットなど現場の課題を解決に役立つ事例をご紹介します。

キュポラから電気炉への移行事例

CO2排出量削減 省エネ対策 遠隔監視

キュポラから電気炉(高周波誘導炉)への移行・導入事例。導入以前の課題として脱炭素化・グリーン成長戦略に向けた製造体制の構築、省エネルギー・CO2削減の実現がありました。熱源がコークスであるキュポラから電気が熱源である電気炉へ移行したことで、環境負荷低減、品質・安全性の向上・保守部品供給の安定化を実現しました。

高周波誘導炉の導入事例

生産効率向上 電源設備

高周波誘導炉の導入事例。鋳造工場(機械)のお客様の課題は主力の大型鋳造製品に対して溶解炉のバッチ容量が小さく、複数のトリベを使って鋳造していたため、生産効率が悪くなっていたことでした。弊社高周波誘導炉を導入いただき、溶解炉のバッチを大容量化、大電力のIGBT電源を導入することで、生産効率を大幅向上を実現しました。

IGBT電源の導入事例

生産効率向上 BCP 電源設備

IGBT電源の導入事例。鋳造工場のお客様の課題は2炉1電源高周波炉(※富士電機以外の既存メーカー)が稼働しており、一方でこの設備関連するサイリスタ素子等の部品の廃型により生産停止リスクがあったことでした。弊社IGBT電源の導入により、既存メーカーの炉設備全体を更新せずに部品廃型による生産停止リスクを回避、更には生産効率も向上させることができました。

遠隔監視・鋳造工場の操業の見える化事例

生産効率向上 保全管理 遠隔監視

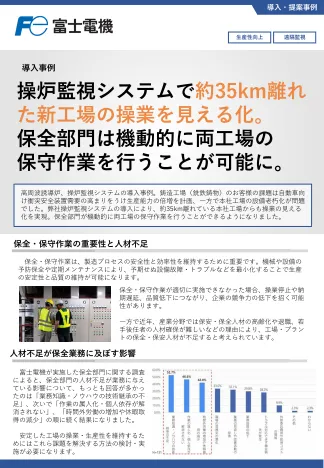

高周波誘導炉、操炉監視システムの導入事例。鋳造工場(銑鉄鋳物)のお客様の課題は自動車向け衝突安全装置需要の高まりをうけ生産能力の倍増を計画、一方で本社工場の設備老朽化が問題でした。弊社操炉監視システムの導入により、約35km離れている本社工場からも操業の見える化を実現。保全部門が機動的に両工場の保守作業を行うことができるようになりました。

誘導炉老朽化対策と作業環境改善事例

設備老朽化対策 作業環境改善 BCP

高周波誘導炉の導入事例。某鋳造工場(銑鉄鋳物)では誘導炉の老朽化による部品廃型・故障停止リスク対策を行う必要がありました。リスク対策として先端設備の導入を決断し、富士電機の高周波誘導炉を導入。

操業停止リスクを低減だけではなく、新旧設備における使い勝手の変化を事前に想定し作業環境改善、さらに取引先企業からの信頼度を向上させることができました。

操業状態の見える化と生産能力向上事例

可視化・見える化 保全管理 生産効率向上

高周波誘導炉と誘導炉操業支援システムの導入事例。某鋳造工場(鋳鉄)では造型ラインと溶解能力のアンマッチという課題がありました。そこで最適な炉仕様を検討し高周波誘導炉を導入、 造形ラインはそのままで生産能力を倍増できました。

また、炉の操業状態の可視化を実現し、設備の状態監視やメーカーと不具合情報を共有できる環境を整備することができました。