昨今、製造業のグローバル化が進んでいる。

世界中で同じ品質のものを出来るだけ早く、効率的にお客様へお届けするために。

そのためには、生産拠点を増やすだけではなく、

どこでも変わらぬモノつくりの体制を構築するのが不可欠だ。

例えば、効率よく部品を入手し、モノつくりの安定かつ効率化を加速させることも重要になる。

部品の現地調達化を推進するための取り組みとは何か。

海外展開を更に加速させる中期計画を掲げている日精樹脂工業様。

部品調達の現調化推進を今回当社がサポートさせていただく機会を得たので、

海外製造拠点におけるモノつくり、現調化を加速させる際の苦労話や

中国における現調化比率を向上させた成功の秘訣に迫ります。

-

小林 孝浩 (こばやし たかひろ) 様

日精樹脂工業株式会社

取締役 生産本部長

品質保証部担当 -

大矢 明生 (おおや あきお) 様

日精樹脂工業株式会社

技術本部 技術第二部

制御一課 係長 -

山本 元宣(やまもと もとのり)

富士電機機器制御株式会社

営業本部 中部営業部

第一営業課 担当課長

※記事中の部署および役職名は取材当時のものとなっております。

日精樹脂工業株式会社…以下日精樹脂

富士電機機器制御株式会社…以下FCS

海外販売比率70%超。

国内外で愛され続ける日精樹脂工業様の

モノつくりのこだわりとは。

FCS山本:本日はよろしくお願いいたします。まずはじめに、日精樹脂工業様の事業についてと言いますか、どのようなモノつくりをされているか改めてお聞かせ願いますか。

日精樹脂小林:私たちが作っているのは、「射出成形機」という機械です。樹脂を流し込んでさまざまな形状のプラスチック製品を作るためのものですね。

日精樹脂大矢:身近なもので言うと例えばプラスチック製のコップなんかも、私たちの作る射出成形機を使って作られます。

FCS山本:生活の色々なところに日精樹脂様の成形機によって作られた製品がありそうですね。特に御社として強みとなっている業種はあるのでしょうか?

日精樹脂小林:そうですね。身近なところではスマートフォン関係、それから自動車、現在は医療分野の現場にも納入が広がっています。業種の中でも作るものは多岐にわたっていて、例えば自動車の業種では、ハイブリット自動車や電気自動車を軽量化するために、電子化を進めていますが、そうするとセンサー類も増えるので使用する樹脂製品も増えるんですよね。

FCS山本:なるほど。他にも日精樹脂様の特⾧として何がございますか。

日精樹脂小林:私どもの技術者は、殆どがプラスチック成形技能士の資格を保有しています。ユーザ様は勿論ですが、我々が保有することで、樹脂の特⾧を知り、ひいては装置のスペック等にも反映することが出来るんです。

FCS山本:ありがとうございます。一方、現在は海外展開にも力を入れられていて、かつ成果も挙げられていると伺っておりますが、海外への事業展開はいつ頃から行われたのですか?

日精樹脂小林:海外への製品輸出はおよそ60年前の米国向けから、現地の駐在所は1965年に台湾に設置したのが始まりです。生産拠点の海外進出は大体、10年前くらいからですね。中国が最初で、その次にタイに拠点を作ったのが2013年。あとは、アメリカ、イタリアにも展開しています。

日精樹脂大矢:現在は、海外販売の比率が大体70%を超えているくらいでしょうか。

FCS山本:70%!すごいですね。

海外への展開を加速させるとどうしてもローカル企業との競合が避けては通れないと思うのですが、具体的に日精樹脂様ではどのような点を強みとして海外展開を推進されているのでしょうか?

例えば、一層たくさんの競合他社や、これまでの商習慣と異なるお客様と向き合うこともあるかと思いますが、どういった点を自社の付加価値として取り組まれているのでしょうか?

日精樹脂小林:現地に生産拠点をおいて10年以上経ちましたが、中国のローカル企業の製品には価格では勝負できないので、やはり耐久性や精度といった品質を強みにして勝負しています。提案を地道に続けていくうちに、ローカル企業の成形機を採用していた日系企業が、当社の製品を再びご採用いただくことになったりとか、そういう積み重ねで少しずつ信頼を作っていく感じでしょうか。

FCS山本:やはり強みは品質ということになりますよね。

実は我々も海外展開をする中で、現地の安いメーカと価格競争しても仕方がないし、とはいえ高品質だけで勝負してもそれだけで選ばれるわけでもなかったりと、ジレンマみたいなところはあったりします。

日精樹脂小林:そうですね。例えば樹脂を溶かすヒータについて言えば、現地製品は寿命が短くすぐに交換が必要となりますが、お客様自体が交換できればそれでOKという話を聞いたこともあります。そのようなお客様に、『耐久性があり⾧寿命・高性能な射出成形機です』とPRしてもなかなか売れなかったんです。それでも、お客様が成形機を使用していく中で、24時間安定的に稼働することのメリット(例えば、歩留まりの部分を考慮せずとも仕上がりの見込み数がわかることによる効率UP)を実感頂けると、初めてそこで「安定的に稼働する」というのが強みになるんですよね。

もちろん、最近では現地競合メーカも考え方が変わってきているようですが。単に「いいものなら売れる」というわけではなくて、文化の違いを理解しながら商売しないとダメなんでしょうね。

ただ最近中国では、製品の品質にこだわる企業も増えてきたことに加え、成形機の導入に当たって購入のほか製品のリースという選択ができるようになったので、中国国内での製品展開はやりやすくなりましたね。当社の販売にとっても追い風となっています。

FCS山本:なるほど。そのような苦労もありつつ、海外において順調に成⾧を続けて規模を拡大されてきたんですね。

日精樹脂小林:お陰様で、地道な営業活動もあって、海外での販売比率は順調に伸びています。一方で現地でのモノつくりについては、ずっと順調にと言うわけでは全くなくて、海外に出てみたけどできないことというのはたくさんありました。

例として我々が生産拠点を置いているタイでは、先行して他の日系企業も生産拠点を置いていたので、モノつくりに関して問題ないだろうと思っていたのですが、ある業種での生産は上手くいっていても、我々の機械部品の加工先はなかなか見つからない等、現地で部品を調達し、生産するという難しさは想像以上でしたね。

FCS山本:現地調達の難しさと言うのは私たち自身も経験しているところですし、現在多くの製造業の方が直面している課題だと思います。そのあたりのところを、このあとさらに深くお伺いできればと思います。

現調化最大の課題は情報の入手。

現地で生活しないとわからないことが山ほどある。

FCS山本:では実際に、現調化を推進するにあたっての課題を教えてください。

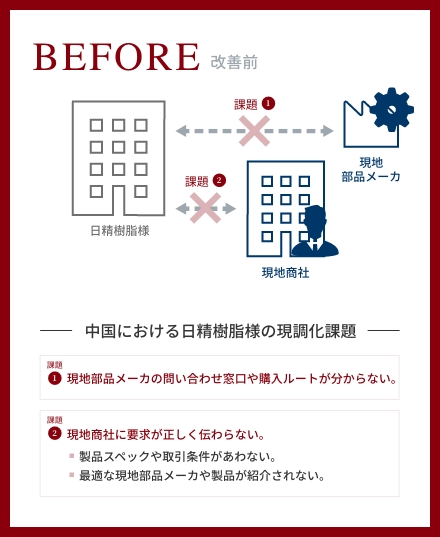

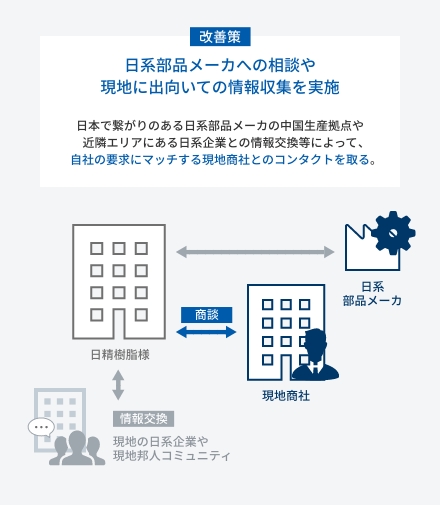

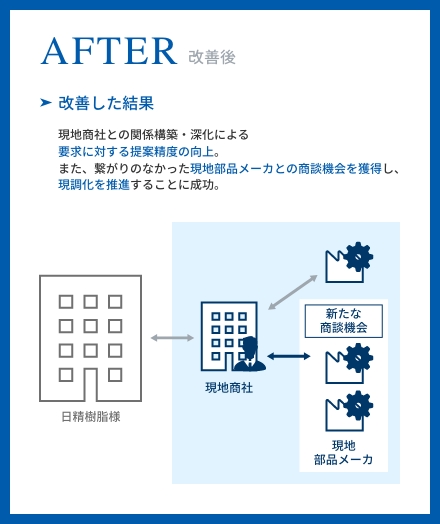

日精樹脂小林:現調化推進を実現するための一番の課題は、「現地で生活してみないと状況がわからない」ということにあると思います。日本と同じ感覚で、部品メーカや商社と付き合おうとしても、例えば、ローカル商社との繋がりが薄いため、我々が必要とする技術情報やサービス、満足する資料の提供をしてもらえないことや、当社の品質や性能にまつわる拘りのポイントが、ローカル商社に伝わらず、結果として当社が要求するスペックに見合った、ローカルメーカや製品が紹介されないことが多々ありました。また、スペックの見合ったローカルメーカを見つけても、問合せ窓口や購入ルート、商流が分からず、採用を断念したというケースもありました。そのような中、当社の場合、中国の生産拠点においては、社員が現地に出向き、日本人のいるところと中心に商談をするので、部品メーカの取引先も日系企業中心です。そこで、現地日系企業との実績を積み重ねることによって、商社と関係性が築かれ、当社が必要としている情報を商社に理解してもらうことで最適な解決案を提供していただけるようになる。そういった感じですね。

ゆえに、生産拠点を作るために地道な情報収集を重ねていくことで、ローカル企業の細かな情報や各社の特⾧なども見えてきます。

そうして、ようやく自分たちに合ったパートナが見つかるということですね。

FCS山本:なるほど。例えば、その時「困っていたこと」というのは、具体的にはどのようなことでしたか?

日精樹脂大矢:先ほど小林も申していたとおり、まずは製品の詳しい技術情報を確認できないことですね。現地購買担当者に聞いても分からないし、確認できるメーカの窓口もわからないので、実際に自分で中国まで行って実際に訪問して話を聞いてまわっても、なかなか細かな情報までは聞き取れなかったり・・・現地で採用したいと思う製品を見つけたとしてもその製品の情報を集めるのが本当に大変でした。

FCS山本:現調化が進まない理由のひとつに日精樹脂様が欲する技術情報を現地の商社やメーカがうまく理解できていないといった背景もあるのですね。

スピーディな部品採用の鍵を握るのは、

現地との情報連携。

FCS山本:そのような背景がある中で日精樹脂様は今回現調化を進める中、当社にもお声がけいただきましたが、どのような経緯で当社を検討されたのか、お伺いしてもよろしいでしょうか。

日精樹脂大矢:⾧年現調化推進を検討していましたが、いろいろ現地側で進める際に壁にぶつかってしまい、なかなかうまくいっていませんでした。そんな中2018年6月に御社の吹上工場を視察させていただいたのがきっかけでしたね。その時中国での現調化推進について困っていることを率直にお話ししたところ、中国の商社とそのご担当者様や連絡先、中国現地側をサポートする企業様をご紹介いただきました。

このような我々が必要としていた情報を素早く提供していただけたので、電気部品は富士電機さんでいこうと決めましたね。

FCS山本:その場で中国と日本のフォロー体制を提示できたのが大きかったのですね。

日精樹脂大矢:そうですね。リスクを減らしたい気持ちもあったので、なにかあった時に対応していただけると思い採用に至りました。

FCS山本:ありがとうございます。もう少しお伺いしたいのですが、その時の「困っていること」というのは、具体的にはどのようなことでしたか?

日精樹脂大矢:採用するための判断材料となる技術資料が入手できないため、社内の承認を得ることが難しかったです。

FCS山本:実際にローカル企業の製品は多数試されたのですか?

日精樹脂大矢:日系企業、ローカル企業など多くのメーカの製品を買って評価をし、どれを導入するか決めました。その際、富士電機さんには中国現地品の細かい技術資料や置換え支援などしてもらい、安心して中国生産品への切替に踏み切ることができました。

FCS山本:今回成形機に用いる電気部品の現調化判断は日本でされたのでしょうか?

日精樹脂大矢:いいえ、中国へ出向いて判断しました。

本来は中国から日本に製品を送ってもらい日本で製品の検査をしてOKを出すというのが流れなのですが、それだとタイムラグが発生して進まないので、技術者が現地に出向いて使う製品を決め、スピーディに対応しました。

成形機に使用する材料は約3,000個あるので、そうしないと相当な時間がかかるんですよ。

FCS山本:中国現地と日本側の技術者同士が密に連携して決められているんですね。

日精樹脂大矢:コロナ禍の今でも中国側と週に一度はWEB会議を開いて、情報共有しています。

今後求められるのは

「どこで買ってもグローバルな対応ができること」

日精樹脂工業株式会社 中国太倉工場

FCS山本:日精樹脂様のように、多くの企業がグローバル展開を考えられる中で、我々も部品を供給する立場としてまだまだ貢献できることがあるのだろうなと感じます。今後、当社に期待することはなにかをお伺いさせてください。

日精樹脂小林:今、規格が統一されていく動きがあるので、規格がきめ細かいと切り替える際の比重は大きくなると思います。どの国でも購入ができて、そして使える製品が大きなポイントですね。安全規格が変わっていく途中でもあるので。あとは環境負荷ですよね。環境負荷ということでは、ヨーロッパを中心に厳しくなってきている印象があります。成形機本体ではなく、その機械に使われている部品が規格対応している製品を選んでいるのか?と聞かれたり。

FCS山本:あと先程の話ですが、現地で情報が取れないというのは我々の反省すべき点でもあると思います。我々が海外に進出するお客様を対象に、現地で購入できる製品の情報などをより一層お伝えできるような対応を今後検討できればと思います。

日精樹脂小林:我々の場合は現在、現地調達は本社が主導になっているので、こちらに情報をいただければ採用判断しやすくなるでしょうね。現地に情報を入れても結局本社にワンクッション置いてということになるので、本社に情報が集約される方が早いかもしれませんね。

FCS山本:世界の工場と言われる中国で、現地で調達できるものは中国を拠点にグローバル製品にして欲しいという要望があります。御社は中国を生産拠点の中心にされるお考えはございますか?

日精樹脂小林:それも難しいところですよね。グローバル展開やサプライチェーンということをめぐる環境が、コロナウイルスの影響で変わりつつあるのでサプライチェーンを考え直す必要性を感じています。

いままでは中国で部品調達して、他国で組み立てを行うこともありましたが、現状は中国から部品が来ないと生産が進まないといった課題もあります。はたしてそれでいいのかと。

FCS山本:生産材を供給する会社として、継続してモノつくりをしているお客様へ安定的に製品を供給することはやはり課題です。複数の拠点で生産することによってBCP対策(事業継続計画)はできても、同じ品質のものが供給できるかというとなかなか難しい問題もありますね。

日精樹脂小林:中国発は基軸として変わらないかもしれないですが、別のところでも調達できるとか、あとは製品規格の共通化も含め、どのようにグローバルに生産を広げていくのかが問われている時代でもあると思います。

モノつくりの現地化、使用する部品の現調化はなかなか一筋縄ではいかないです。それでも、文化の違いや商環境の違いを理解しながら、最適な事業展開を模索していくことが重要だと思います。

取材を終えて

グローバル展開の課題はこれからも続く。

我々もより最適な安定供給に努めていきたい。

海外販売比率が70%超という実績の裏にはローカル商社との繋がりが希薄で日精樹脂の考えがうまく理解してもらえないなど「現地に行かないとわからない」様々な課題に対し、⾧い年月をかけて情報収集をおこない地道に実績を作り関係を築いていくという、想像を超える企業としての努力を垣間見ることができました。そしてお話を伺いながら、10年以上経ったいまでもグローバル展開における様々な難題に挑み続けている姿が印象的でした。我々も多くの点で、同じように乗り越えなければならない課題を抱えていると改めて認識し、これからも情勢の変化に合わせてグローバル社会への最適な製品供給のために、試行錯誤を続けてまいりたいと思います。

※取材当時は、新型コロナウイルス感染症対策としてマスクを着用の上取材を行っております。