化学プラント・化学工場の課題解決に役立つ

化学業界向け導入事例・提案事例

化学業界向け導入事例・提案事例

化学製造業のスマート工場化・デジタル化に役立つ導入事例のご紹介。予防保全から生産設備の最適化、エネルギー管理から生産効率の向上、データ分析に至るまで、現場の課題を解決し、競争力を高めるための事例をご紹介します。

[課題から探す]

[事例タイトルから探す]

機械設備(ベアリング振動)の故障予兆監視

保全管理 予防保全 IoT

フィルム生産ラインにおける振動センサを活用した機械設備故障の防止事例。生産ラインが機械設備の故障で停止した場合、最大で7000万円の損失可能性があるという問題がありました。そこで、押出機、延伸機を対象にベアリング振動の故障予兆を監視、危険超過のため振動周波数解析を可能にし、機械故障が発生する前にメンテナンスができる仕組みを構築しました。

排気ファン設備のアンバランス状態の検出

保全管理 予防保全 IoT

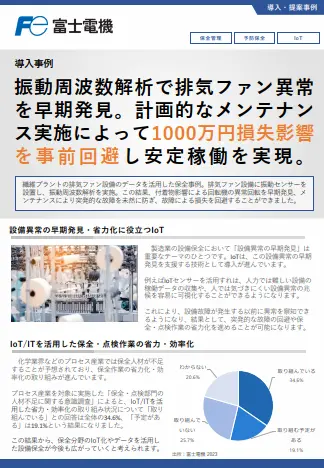

繊維プラントの排気ファン設備のデータを活用した保全事例。排気ファン設備に振動センサーを設置し、振動周波数解析を実施。この結果、付着物影響による回転機の異常回転を早期発見、メンテナンスにより突発的な故障を未然に防ぎ、故障による損失を回避することができました。

排気ファンの故障予兆の早期発見

保全管理 予防保全 IoT

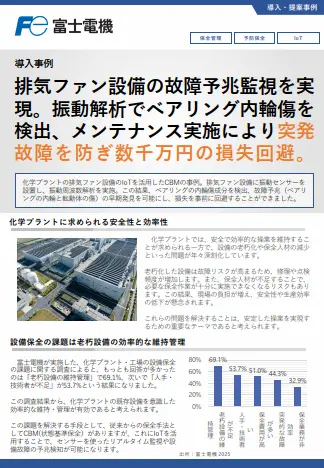

化学プラントの排気ファン設備のIoTを活用したCBMの事例。排気ファン設備に振動センサーを設置し、振動周波数解析を実施。この結果、ベアリングの内輪傷成分を検出、故障予兆(ベアリングの内輪と転動体の傷)の早期発見を可能にし、損失を事前に回避することができました。

ファン監視による予防保全事例

保全管理 予防保全 遠隔監視 IoT

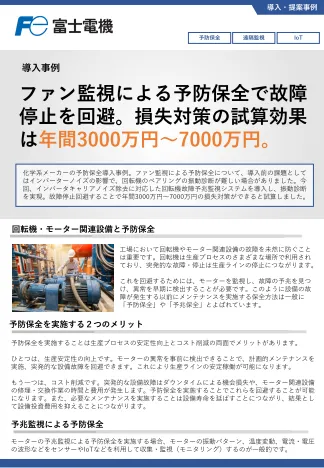

化学系メーカーの予防保全導入事例。ファン監視による予防保全について、導入前の課題としてはインバーターノイズの影響で、回転機のベアリングの振動診断が難しい場合がありました。今回、インバータキャリアノイズ除去に対応した回転機故障予兆監視システムを導入し、振動診断を実現。故障停止回避することで年間3000万円〜7000万円の損失対策ができると試算しました。

工場の巡視・点検業務のデジタル化事例

保全管理 省力化 AI技術 DX

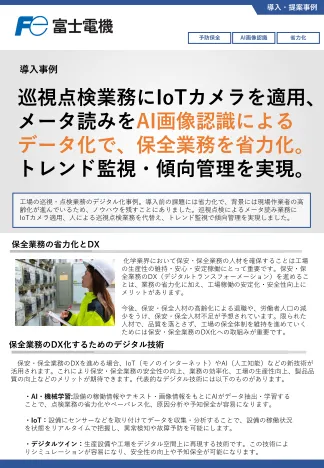

工場の巡視・点検業務のデジタル化事例。導入前の課題には省力化で、背景には現場作業者の高齢化が進んでいるため、ノウハウを残すことにありました。巡視点検によるメータ読み業務にIoTカメラ適用、人による巡視点検業務を代替え、トレンド監視で傾向管理を実現しました。

保全業務のスマート化事例

保全管理 省力化 遠隔監視 DX

スマート保安の自社導入事例。山梨工場では多くのエネルギーを使用し、生産設備は連続稼働しているため電力供給は止めることができません。設備管理上の課題は、「トレンドなどで監視して傾向管理したい」「高齢化が進んでいるため、ノウハウを伝承したい」などで、まるごとスマート保安サービスを導入することで、これらの課題解決を実現しました。

遠隔作業支援システムによる作業支援の事例

省力化 遠隔作業支援 保全管理 IoT

工場設備のトラブル対応に遠隔作業支援システムを適応した事例。遠隔作業支援システムを活用することで、一時対応力を強化、トラブル対応時間(平均復旧時間)を短縮することができます。事例では、通常機械設備のスーパバイザーを派遣する場合で2日間かかるところ、遠隔作業支援システムを利用することにより、約10時間で対応できました。

生産設備の保全業務標準化・設備状態の可視化事例

省力化 遠隔作業支援 保全管理 IoT

工場設備のトラブル対応に遠隔作業支援システムを適応した事例。遠隔作業支援システムを活用することで、一時対応力を強化、トラブル対応時間(平均復旧時間)を短縮することができます。事例では、通常機械設備のスーパバイザーを派遣する場合で2日間かかるところ、遠隔作業支援システムを利用することにより、約10時間で対応できました。

AI診断プラットフォームの導入事例

品質管理 データ統合 AI技術 IoT

AI診断プラットフォームの導入事例。繊維製造メーカーA社の品質管理は、従業員の個々のスキルに依存しており、経験のバラツキなどから異常の見過ごしや、異常原因の分析遅延を引き起こしていました。この問題を解決するため、製造業AI診断プラットフォームを導入、異常の原因究明にかかる時間が大幅に削減、品質管理業務効率化と製品品質向上を可能にしました。

エネルギー管理・分析ツールの導入事例

コスト削減 遠隔監視 MES IoT

製造業(パルプ・紙)の製造実行システムをベースとしたエネルギー管理・分析ツールの導入事例。導入以前はガスタービンのフル稼働で逆送発生や蒸気・ボイラー燃料コストに課題がありました。そこで電力と蒸気の需要予測を可能にし、コージェネレーションシステムの最適運転を実現、 受電電力量の削減、排ガスボイラー・補助ボイラーの燃料費削減を実現しました。

データの可視化・分析システムの導入事例

IoT データ統合 可視化・見える化

化学製造業(日用品)の工場のデータの可視化・分析システムの導入事例。同社は経営高度化のため各工場のリアルタイムデータを取得する必要があった。システム導入により、複数拠点ある工場のデータ収集と分析を自動化、ダッシュボードによる情報共有を進め、同一KPI比較による効率比較、差異分析を可能にした。製造管理に関する業務効率が15%改善することができた。

ダッシュボードによる可視化システムの導入事例

DX 可視化・見える化 品質管理

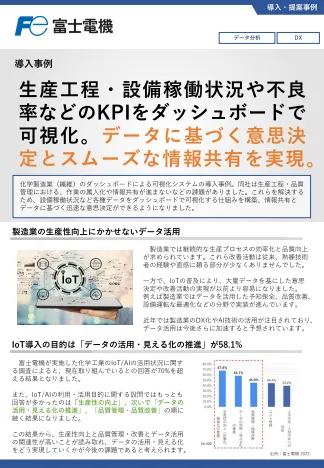

化学製造業(繊維)のダッシュボードによる可視化システムの導入事例。同社は生産工程・品質管理における、作業の属人化や情報共有が進まないなどの課題がありました。これらを解決するため、設備稼働状況など各種データをダッシュボードで可視化する仕組みを構築、情報共有とデータに基づく迅速な意思決定ができるようになりました。

MES(製造指図展開・実績収集システム)の導入事例

生産管理 MES 在庫管理 DX

製造指図展開・実績収集システム導入事例。化学製造メーカA社は消費実績の把握を月次の棚卸に依存し、原価も月次で算出しており、効率的なデータ利用ができていませんでした。そこで、製造指図展開・実績収集システム導入し生産実績データを一元化、原材料在庫のリアルタイム把握を実現し、製造管理業務の効率が15%改善されました。

AI技術を活用した設備診断システムによる異常兆候検知事例

AI技術 保全管理 予防保全

化学製造業A社のAI技術を活用した設備診断システム導入事例。同社は以前から数値管理と遠隔操作による設備診断を行っていたが、人による判断スピード・監視対象が増えることによる負荷について課題があった。そこで、富士電機のAI技術を搭載したMainGATE/MSPCを導入し、異常兆候検知の自動化を実現。異常兆候をスピーディに検知、高度な故障予知を可能にしました。

保全管理システムによる部品在庫の見える化事例

保全管理 在庫管理 DX

化学工場の保全管理システムによる部品在庫の見える化事例。同社は設備修繕時に部品在庫が不足したことで、設備復旧まで設備稼働が停止してしまうことがありました。そこで設備点検計画を故障実態に合わせるために、保全管理システムを導入し、設備修繕部品在庫の見える化を実現。部品在庫不足を解消し、計画や生産への故障停止の影響を大幅に削減できました。

カーボンニュートラルに向けた電力の見える化システム事例

省エネ対策 EMS CO2排出量削減

カーボンニュートラルに向けた電力の見える化システムの導入事例。化学製造業B社では、同社のカーボンニュートラル宣言達成に向け、EMSを導入し、現状把握と省エネ推進に着手。工場など全国内約50拠点を対象に電力使用量をリアルタイムに集計・監視を可能にし、カーボンニュートラルに向けた取り組み促進、データに基づく効率的な省エネ対策を可能にしました。

ソフトセンサ技術によるプロセス制御の最適化事例

生産効率向上 コスト削減 DX

化学製造業におけるソフトセンサ技術の適用事例。化学製品の製造工程において、水添反応の触媒再生操作を、スケジュール見合いで実施していましたが、作業負荷の増加と触媒塔の切替コストの課題がありました。そこで、ソフトセンサ技術を用いて、選択率の将来値予測モデルを構築、触媒性能指標の推定を可能にし、再生頻度の最適化したことで、生産力向上を実現しました。