導入事例

排気ファンの故障予兆の早期発見による損失回避

排気ファン設備の故障予兆監視を実現。振動解析でベアリング内輪傷を検出、メンテナンス実施により突発故障を防ぎ数千万円の損失回避。

保全管理 予防保全 IoT

化学プラントの排気ファン設備のIoTを活用したCBMの事例。排気ファン設備に振動センサーを設置し、振動周波数解析を実施。この結果、ベアリングの内輪傷成分を検出、故障予兆(ベアリングの内輪と転動体の傷)の早期発見を可能にし、損失を事前に回避することができました。

化学プラントに求められる安全性と効率性

化学プラントでは、安全で効率的な操業を維持することが求められる一方で、設備の老朽化や保全人材の減少といった問題が年々深刻化しています。

老朽化した設備は故障リスクが高まるため、修理や点検頻度が増加します。また、保全人材が不足することで、必要な保全作業が十分に実施できなくなるリスクもあります。この結果、現場の負担が増え、安全性や生産効率の低下が懸念されます。

これらの問題を解決することは、安定した操業を実現するための重要なテーマであると考えられます。

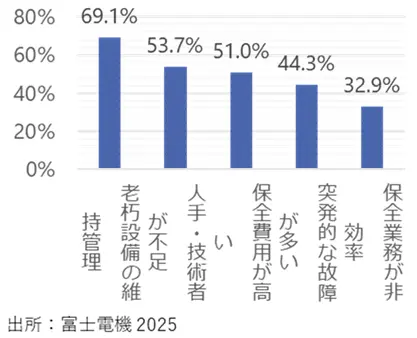

設備保全の課題は老朽設備の効率的な維持管理

富士電機が実施した、化学プラント・工場の設備保全の課題に関する調査によると、もっとも回答が多かったのは「老朽設備の維持管理」で69.1%、次いで「人手・技術者が不足」が53.7%という結果になりました。

この調査結果から、化学プラントの既存設備を意識した効率的な維持・管理が有効であると考えられます。

この課題を解決する手段として、従来からの保全手法としてCBM(状態基準保全)がありますが、これにIoTを活用することで、センサーを使ったリアルタイム監視や設備故障の予兆検知が可能になります。

IoTを活用したCBM(状態基準保全)による予兆保全

CBM(状態基準保全)は、設備状態に基づき適切なタイミングで保全を行う手法です。従来型の、例えば手作業をともなうデータ取得の場合、リアルタイムの状態把握や早期異常検知には限界がありました。

IoTを活用したCBMでは、設備の状態をリアルタイムでモニタリングできるため、異常兆候の早期検知が可能となります。さらに、数値化されたデータに基づく保全判断により属人化のリスクの軽減や、老朽化設備の劣化状態を定量的に把握できるため、より計画的な保全が可能になります。

導入事例:排気ファンの故障予兆の早期発見による損失回避

・業種:製造業(化学プラント)

・導入製品:回転機故障予兆監視システムWiserot

・対象設備:排気ファン設備

【導入効果】

ベアリング振動が危険超過のため振動周波数解析を実施した結果、ベアリングの内輪傷成分を検出。この結果を受けてメンテナンスした結果、ベアリングの内輪と転動体に傷を確認。故障予兆(ベアリング異常)の早期発見を可能にし、計画保守で数千万円の損失を事前回避。

関連製品:回転機故障予兆監視システムWiserot (ワイズロット)

回転機故障予兆監視システムWiserotは、回転機・モーター関連設備の予防保全を可能にするシステムです。生産ラインや重要機器として稼働している、回転機の振動を定期的に計測し、傾向監視により異常兆候を早期発見することで、適切な予防保全の立案、 生産ロスコスト低減に貢献します。

資料ダウンロード

Webサイトのサービス向上のため、簡単なワンクリックアンケートへのご協力をお願いいたします。下記アンケートにご回答後、下記ボタンをクリックすると、新しいウィンドウでダウンロードページが開きます。

質問1:過去に富士電機のWebサイトへ訪問したことはありますか。

質問2:Webサイトの訪問目的についてお知らせください。

質問3:お勤め先の業種についてお知らせください。

関連事例:設備保全・予防保全

カテゴリ一覧

業種別ソリューション