化学プラント・工場の基礎知識

化学プラントと保全方式

- 化学業界サイトトップ

- お問い合わせ

-

関連情報

-

業種別ソリューション

化学プラントの保全

日本のプラント設備は、高度経済成長期に建てられた設備を現在まで維持しているものが多く、高経年化していることが問題となっています。

化学プラントはさまざまな装置・機械設備で構成されており、大型のプラントも多くあります。

多数の装置設備、大規模なプラントの安全性の確保・稼働率を維持するためには、規模にあわせた保全体制や、経過年数に応じた点検・定期メンテナンスが必要になり、中長期的にプラントの維持コストが増加していきます。

また、産業分野では労働人口の不足と、保安・保全の熟練者の高齢化・退職による人手不足が課題になっています。プラント設備の点検・メンテナンスの需要増と人材不足を背景に、保全コストの増加、プラントの保全体制の維持が難しくなることが懸念されています。

化学プラントの保全計画には目的や用途に合わせ「事後保全」「予防保全」「予知保全」などの保全方式が採用されます。どのような保全方式を採用するかにより必要な費用は変わるため、産業プラント分野では保全方式の見直しや、スマート技術の適用による保全コストを最適化する取り組みが進んでいます。

IoTやAIを活用して設備のデータ収集と分析を行い、保安・保全管理業務の最適化を支援。富士電機の優れた診断技術で、省人化・リモート化・コスト削減などの課題を解決します。

プラント設備の保全方式

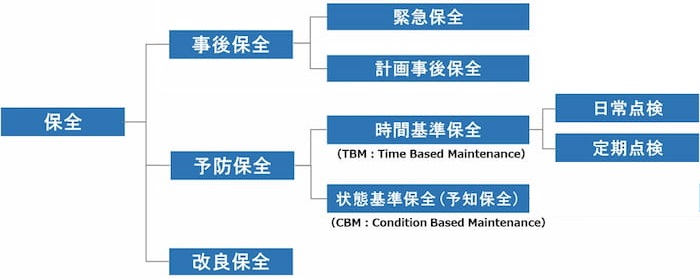

プラント設備の保全方式には「事後保全」「予防保全」「改良保全」の大きく3つの考え方があります。

事後保全

設備や機械に異常や不具合が発生した場合に、事後的に保全を行う保全方式です。突発的な故障や事故を100%回避するのは不可能であり、これを前提にプラント機能の停止を軽減するという考え方です。

この保全方式は故障などがおこった際に、比較的現場での対応が容易だと判断されるものや、保安・安定稼働への影響が小さい場合に適しています。現場での部品交換による修理や、 予備機への切り替えなどが該当します。

事後保全の方式種類には「緊急保全」と「計画事後保全」があります。

緊急保全

機械や設備の突発的な故障を完全に予測することは不可能です。このため緊急保全費用などを予算化しておき、突発的におこった故障や機械設備を直ちに修理するとなどの保全作業を行う方式のことをいいます。

計画事後保全

予備機や予備品など代替え機械や、バックアップ機能をあらかじめ準備しておき、機械や設備の故障・不具合が発生したら切り替えるという保全作業を行います。

予防保全

予防保全は、プラント設備の故障や不具合が発生する前に予防的に部品交換やメンテナンスなどを行う保全方式です。これにより突発的な故障を回避することが期待できます。

予防保全には時間基準で保全作業を実施する「時間基準保全」と、設備の状態によって保全作業を実施する「状態基準保全」があります。

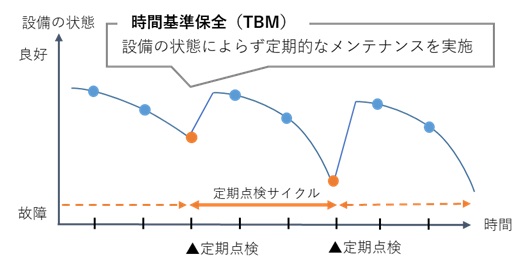

時間基準保全

時間基準保全(TBM:Time Based Maintenance)はプラント設備の稼働時間を基準にした保全方式です。 ある一定時間稼働した設備は、故障率が高まる傾向にあるので、設備の状態にかかわらず、定期的にメンテナンスを実施するという考え方です。「日常点検」や「定期点検」がこれに該当します。

時間を基準としたメンテナンスを実施するため、設備の状態によってはオーバーメンテナンス(過度の保全作業)の可能性や、想定以上に設備が劣化している可能性などを考慮する必要があります。

状態基準保全

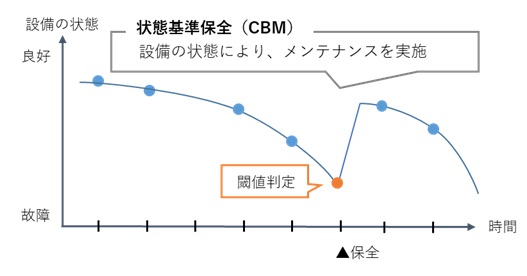

状態基準保全(CBM:Condition Based Maintenance)はプラント設備の状態を監視し、状態によって保全作業を行う保全方式です。

事前に異常や故障の手前の閾値を定義しておき、これを越したら保全作業を行います。類似の考え方にはアラームマネジメントがあります。

時間基準保全と比較すると、必要なときだけメンテナンスをすればいいので、メンテナンス回数を最適化することが可能になります。一方で、閾値をどう設定するかについては経験とノウハウが必要になるという課題があります。

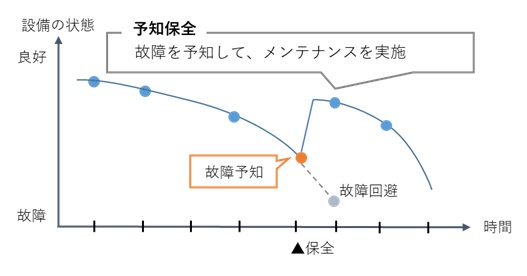

予知保全

保全に関する基本的な考え方は状態基準保全と同じで、プラント設備の状態を基準にした保全方式です。

従来の状態基準保全との違いは、IoTセンサー等で計測・収集したデータを統計処理やAI・機械学習などで処理し、予測モデルをつくり、故障やトラブルが発生する状態判定を標準化できることにあります。

予測モデルを事前に評価することで、従来の保全方式より精度高い異常検知が可能になるため、適用する対象によっては大きな導入効果が期待できる場合や、より高度なプラントの安全・安定稼働に役立ちます。

一方で予知保全は、専用のセンサーを導入する必要があること、データを統計解析できるようにするための仕組み・スキルが必要になること、予測モデルを構築する必要があり、場合によっては少なくない設備投資が追加で必要になることです。

富士電機が2022年5月に実施した、化学工業従事者を対象としたインターネット調査「化学工業のIoT/AIの利用・活用に関する調査」によると、IoT/AIの活用状況についての設問(N=320) における予知保全・予兆保全システムの利用動向では「現在取り組んでいる」と回答したのは全体の41.3%、「今後活用を検討している」が29.4%という結果になりました。

従業員規模別では、5000人以上で「既に活用しており、導入効果もでている」が全体と比べ高くなるという結果になりました。

化学プラント・工場のポンプ・モータ・ファンの保全コストを削減する回転機故障予兆監視システム。振動センサーを活用した故障予知で化学プラントの保全コストを削減、遠隔監視も可能に。

改良保全

プラント設備の故障が発生した後に、今後同様の故障やトラブルが発生するのを防ぐためにプラント設備や機械に改善・修繕などおこなう保全方式です。故障からの復旧までの時間を短くするための改善・修繕もこれに含まれます。

設備の改良のためには、プラント設備の状態などを記録・監視する必要があり、なにが原因で事故が起こり、どのように対応すれば防げるかを明確することが求められます。

化学プラント・工場の基礎知識

化学工業における設備保全は、人材不足や技術継承が課題となっています。遠隔作業支援技術は、人の作業を省力化し、技術継承に有効です。化学工場のスマート保安を実現するためには、IoT・AI技術の活用に加え遠隔作業支援技術を活用することが重要になります。

化学工業の製造・生産部門を対象に実施した意識調査で、「DXについて知っている」との回答は53.1%となりました。このページではスマートファクトリー化と脱炭素化に関連した重要キーワードの解説と、化学工業を対象とした最新の意識調査結果についてご紹介します。