導入事例

保守・点検業務のペーパレス化

保守・点検業務のペーパレス化で設備情報、作業記録の共有・検索を簡単に。障害対応・復旧時間を短縮し、保全業務の生産性を向上。

保全管理 ペーパレス化 DX

保全管理システムの導入事例。輸送業A社では、保守・点検業務を紙ベースで行っていたため、承認業務や点検後の結果記録の効率が悪く、転記ミスが発生するなどの課題がりました。そこで、設備保全管理システムを導入、保守・点検業務のペーパレス化したことで部品在庫の管理制度の向上や過去の故障対応履歴の情報共有も可能にし、保全業務の生産性向上を実現しました。

保守・点検業務をペーパレス化するメリット

製造業において、保守・点検業務は製造工程の信頼性と安全性を維持する上で不可分な要素です。生産設備の突発的な故障や性能低下が発生した場合、生産遅延や品質の問題に直結するためです。

このリスクを回避するには、保全業務のペーパレス化が有効です。デジタルデータで記録することで、リアルタイムの情報共有、正確なデータ記録や、設備故障時などに迅速な意思決定をする際に役立ちます。

ペーパレス化に取り組む目的上位は「経費・コストの削減」

保守・点検業務に限らず、従来紙ベースで運用してきた業務のペーパレス化を進めることは、生産性向上や、コスト面でメリットがあると考えられます。

食品製造業を対象に実施した「ペーパレス化に取り組む目的に関する調査」によると、もっとも回答が多かったのは「経費・コストの削減」で71%、次いで「紙・書類の保管スペースの削減」で57%、「データの活用・見える化」で44%という結果となりました。

保全業務のペーパレス化を進めた場合についても、同様のこれら目的・効果が期待できると考えられます。

デジタル化が進まないことによる問題

紙や帳票を用いた保守・点検業務は、便利かつ慣れ親しんだ方法として使用されています。一方で、スピーディな情報共有、正確な情報記録、効率的な保全業務を実行するという面で、多くの問題や課題があり、生産性の低下や品質管理上のリスクを招く原因となっています。

・承認業務の非効率性: 点検前の承認業務や計画表への反映作業など、アナログな作業が必要になり、作業が完了するまでに時間と労力かかる。

・転記ミスの発生: 紙ベースで行われる点検作業の結果をPCなどに入力する際に転記ミスが発生する可能性がある。

・情報共有の不足: 過去の設備故障時の対応履歴やノウハウが共有されておらず、効率的な状況判断が困難になる。

設備保守・点検業務のデジタル化することで、これらの問題を解決することが可能です。

導入事例:保守・点検業務のペーパレス化による保全業務の生産性向上

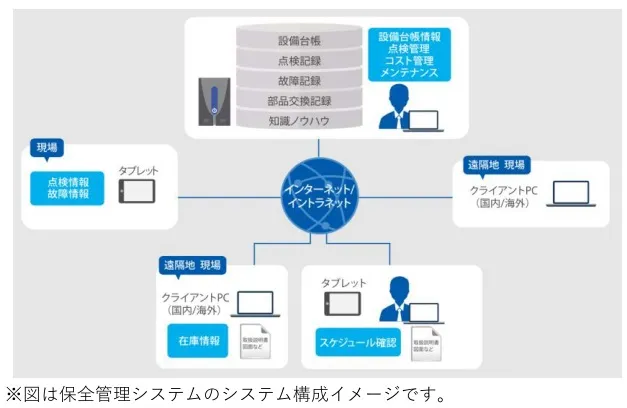

輸送業A社では、設備保守・点検業務のペーパレス化と情報共有の促進を目的に、設備保全管理システムを導入しました。

これにより、点検前の承認業務の電子化や、点検作業結果のデジタル入力による転記ミスの削減、保全のための設備データや部品在庫の管理制度の向上、過去の故障対応履歴のデジタル化による情報共有を可能にしました。

導入企業:輸送業

導入製品: 保全管理システム(メンテナンスステーション)

[導入以前の課題]

・手作業による点検前の承認業務や、点検後の結果記録に手間と時間がかかっていた。

・紙ベースの点検作業結果の転記ミスが起こるため、情報の正確性に課題があった。

・故障対応履歴や状況判断のノウハウが十分に共有できていなかった。

[導入効果]

・業務の効率化: ペーパレス化により承認業務や点検・故障管理業務の工数を削減。

・状況判断の迅速化: 過去の点検・故障情報の検索が容易になり、状況判断の迅速化を実現。

・設備復旧時間短縮: 設備情報、部品在庫、蓄積データの活用で、故障対応や設備復旧時間を短縮。

関連製品:保全管理システム(メンテナンスステーション)

設備や業務を統合し、最適化する設備管理ソリューション。設備情報や作業情報、故障情報等のデータを活用し、何を・いつ・どのように保全すべきか、よりよい作業計画を立て業務を最適化します。業務 効率・安全性の向上、コスト削減、設備の長寿命化、そして「安全・安心」な環境を提供します。

富士電機では製造業向けに製造活動を支える設備機器、IoTシステムや制御システムを数多く提供、その実績をベースとし食品製造業にIoT活用・ 生産性向上・スマート工場化を支援するためのシステム&ソリューションを提供しています。

製品・サービスに関するお問い合わせ. 導入関するご相談等がございましたら、 お気軽にお問い合わせください。

資料ダウンロード

Webサイトのサービス向上のため、簡単なワンクリックアンケートへのご協力をお願いいたします。下記アンケートにご回答後、下記ボタンをクリックすると、新しいウィンドウでダウンロードページが開きます。

質問1:過去に富士電機のWebサイトへ訪問したことはありますか。

質問2:Webサイトの訪問目的についてお知らせください。

質問3:お勤め先の業種についてお知らせください。