食品製造業の課題解決に役立つ

食品工場向け導入事例・提案事例

食品工場向け導入事例・提案事例

食品製造業における生産性工場・業務効率化とコスト削減を実現したお客様の導入事例の紹介。保全管理からエネルギーマネジメントまで、幅広い分野での導入事例を通じて、お客様事業の課題を解決するための情報をご紹介します。

[課題から探す]

[事例タイトルから探す]

排熱利用ヒートポンプによるボイラーの焚き減らし事例

排熱利用 省エネ対策 CO2排出量削減

食品製造業における排熱利用の事例。従来は、蒸気を使用した製造工程から出る排温水のほとんどを排水として処理していました。今回、蒸気発生ヒートポンプを導入し、排熱を製造プロセスに再利用する仕組みを構築。ガスボイラーの燃料使用量とCO2排出量の削減を実現しました。

スマート保安適用による定期点検周期延長と保全業務のDX・省力化事例

保全管理 省力化 IoT

食品製造業におけるスマート保安の提案事例。同社では特別高圧受変電設備の定期点検に伴う停電作業による業務負荷、対応に苦労していた。今回、既設機器へスマート保安を適用することで保安規程の見直しができることをNITEに確認、また保全業務のDX・省力化実現を可能にしました。

出荷・移送・攪拌ライン関連業務の省力化事例

保全管理 省力化 可視化・見える化

製油業における出荷・移送・攪拌ラインの省力化の提案事例。同社では労働力不足の懸念がある中、人手での操作・作業が多く、今後の生産体制維持に課題があった。設備監視システムを導入することでデータの可視化や攪拌制御のソフト化で業務効率化や人的ミスの削減を可能にしました。

ベアリングのグリス状態の見える化

保全管理 予防保全 IoT

食品プラントのチルドポンプ設備のメンテナンス費用削減事例。チルドポンプ設備にセンサー技術を導入し、ベアリングのグリス状態を見える化。ベアリングの焼付き防止による設備寿命の延命、メンテナンス費用削減を可能にし、チルドポンプ設備の安定稼働を実現しました。

製造工程制御のエンジニアリング効率化事例

業務効率化 自動化 コスト削減

雪印メグミルク株式会社様磯分内工場における製造工程制御のエンジニアリング効率化事例。 DCS・PLCのエンジニアリング支援ツールを導入・活用し、エンジニアリング効率の向上を実現し、エンジニアリング全体のリードタイムを短縮、 ソフトウェアデバッグ効率の向上、人的ミスの低減などの導入効果を得られました。

ヒートポンプによる省エネルギー対策事例

CO2排出量削減 省エネ対策 排熱利用

ヒートポンプによる省エネルギー対策事例。導入以前はボイラーで蒸気をつくりクリーンルームに供給していましたが、これにディーゼルエンジンの冷却水排熱を利用。蒸気発生ヒートポンプで 熱回収し蒸気を供給、ボイラーの使用を低減。これにより、蒸気発生にかかるエネルギーコストを約55%削減、CO2排出量を約40%削減することができました。

殺菌設備における蒸気の熱収支分析事例

省エネ対策 排熱利用

殺菌設備における蒸気の熱収支分析事例。蒸気と熱収支分析した結果、製品出口温度の上昇、排温水からのフラッシュ蒸気発生、停止中の蒸気入熱があることが分かりました。分析を通じて、廃温水の排熱回収利用できることが判明、工場の省エネルギー取り組みが可能になりました。

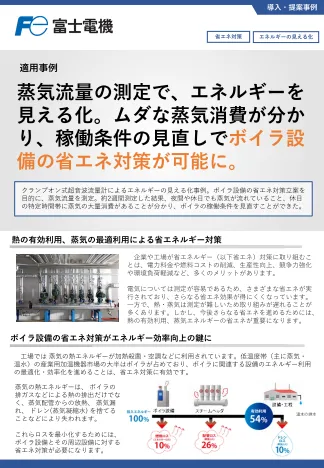

超音波流量計によるエネルギーの見える化事例

可視化・見える化 省エネ対策

クランプオン式超音波流量計によるエネルギーの見える化事例。ボイラ設備の省エネ対策立案を目的に、蒸気流量を測定。約2週間測定した結果、夜間や休日でも蒸気が流れていること、休日の特定時間帯に蒸気の大量消費があることが分かり、ボイラの稼働条件を見直すことができました。

在庫管理システム・基幹連携事例

ペーパレス化 在庫管理 DX

食品製造業への在庫管理システム導入・基幹システム連携の事例。導入以前は、食品や資材の在庫管理を紙・Excelで管理していたため作業ミスや余剰在庫、データ精度などに問題があった。在庫管理システムを導入したことで、在庫管理データのデジタル化、生産性の向上、製品や資材のロット毎のトレーサビリティや基幹システム(AS400)との在庫データ連携を実現した。

エネルギーマネジメントシステム(EMS)の導入事例

EMS 省エネ対策 可視化・見える化

エネルギーマネジメントシステム(EMS)の導入事例。食品製造業A社では省エネルギー対策に多くの課題がある一方で、どこから着手すればいいかの判断ができない状態でした。そこで、EMSをベースに、生産設備毎のエネルギー消費量や状態を可視化、効果的に管理・分析できる基盤環境を整備し、結果として工場全体で省エネ効果(約40%)を得ることができました。

保全管理システムの導入事例

保全管理 ペーパレス化 DX

保全管理システムの導入事例。輸送業A社では、保守・点検業務を紙ベースで行っていたため、承認業務や点検後の結果記録の効率が悪く、転記ミスが発生するなどの課題がりました。そこで、設備保全管理システムを導入、保守・点検業務のペーパレス化したことで部品在庫の管理制度の向上や過去の故障対応履歴の情報共有も可能にし、保全業務の生産性向上を実現しました。

工場の電力消費量の見える化システム導入事例

EMS 省エネ対策 可視化・見える化

工場の電力の見える化システムの導入事例。食品製造業A社ではCO2排出量の削減・省エネ対策を推進するために、工場の電力消費量を定量把握する必要がありました。今回は4つの変電所を対象に、エネルギー見える化システムを導入。これにより電力消費量の可視化、情報共有、省エネ活動のフィードバックなどを実現し、工場の省エネ推進・CO2排出量削減を可能にしました。

製造情報管理システムの導入事例

業務効率化 データ統合 EMS

製造情報管理システムと製造指図・実績情報のデータベース化事例。食品製造業A社では生産情報管理をシステム化していたものの、各設備・機器毎に個別管理する必要があったため、生産データの統合・データ活用の効率性に課題を抱えていました。MainGATE/PPAの導入で、生産情報の統合管理、実績収集をオンライン化、効率的にデータを利用できる環境を整備しました。

省エネ分析支援システムの導入事例

業務効率化 省エネ対策 EMS

省エネ分析支援システムの導入事例。食品製造業A社では、EMSを導入しエネルギーの見える化に取り組んでいました。一方で、データの分析など省エネ業務の負担が大きく、省エネ活動が停滞していました。省エネ支援システムを導入により、データ分析、費用対効果の取組優先度評や価報告業務の負荷軽減などを実現し、工場全体の省エネに向けたPDCAを実施可能にしました。