導入事例

ベアリングのグリス状態の見える化による焼き付き防止

ベアリングのグリス状態の可視化で故障を防止。500万円の損失回避を実現、チルドポンプ設備の安定稼働とメンテナンス費用削減を可能に。

保全管理 予防保全 IoT

食品プラントのチルドポンプ設備のメンテナンス費用削減事例。チルドポンプ設備にセンサー技術を導入し、ベアリングのグリス状態を見える化。ベアリングの焼付き防止による設備寿命の延命、メンテナンス費用削減を可能にし、チルドポンプ設備の安定稼働を実現しました。

食品工場における設備保全

食品工場ではポンプやコンベア、撹拌機などさまざまな設備稼働してます。これら設備が故障した場合、生産ライン全体に影響が避けられません。これを回避し、安定稼働を維持するためには設備保全が重要になります。

しかし、設備保全を行っても突発的な故障は避けられず、事後対応に頼る場面も少なくありません。これは運用コスト増に直結します。

また、予備品管理、点検頻度、人材確保もコスト要因です。このため、設備保全を維持しつつ、いかにコスト効率を最適化するかが食品工場の重要課題となっています。

設備保全の課題は人手・技術者の不足

人手不足が進む食品製造業では、設備保全・維持管理に多くの課題があると考えられます。

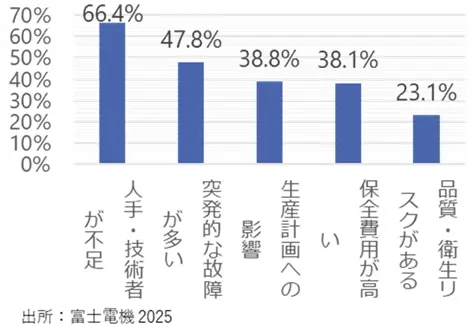

食品工場従事者を対象にした、設備保全の課題に関する調査によると、もっとも回答が多かったのは「人手・技術者が不足」で66.4%、次いで「突発的な故障が多い」が47.8% 、 「生産計画への営業」「保全費用が高い」が38.1%という結果になりました。

これらの課題を解決するには、属人的な保全作業からの脱却、省力化効に取り組むことが必要です。

データを活用した設備保全による省力化・コスト削減

設備保全の省力化し、属人的な作業になるのを回避するために有効だと考えられるのが「データを活用した設備保全」です。定期保全や事後保全の場合、メンテナンスや部品の交換が過剰である場合や、熟練作業員でも突発的な設備故障の予兆を察知するのは容易ではありません。

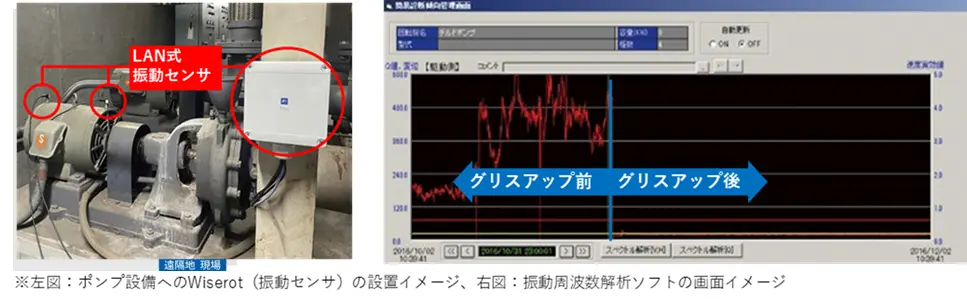

しかし、IoTやAI技術などを活用した予知保全や状態監視保全を導入することで、これら保全作業の省力化が期待できます。 例えばチルドポンプ設備の場合、振動センサーやモニタリング技術を活用することで、稼働データをリアルタイムで収集・分析し、異常兆候や故障リスクを予測することができるようになります。

これにより保全作業の負担軽減、メンテナンスの効率向上や設備稼働率の改善、保全作業の属人化の回避や人材不足・人件費増加などの課題解決が可能になります。

導入事例:ベアリングのグリス状態の見える化による焼き付き防止

・業種:製造業(食品プラント) ・導入製品:回転機故障予兆監視システムWiserot

・対象設備:チルドポンプ設備

【導入効果】

ベアリングのグリス状態を見える化し、チルドポンプ設備の安定稼働に貢献。的確なグリスアップタイミングを検知できるようになったことで、計画保守で500万円の損失を事前に回避。ベアリングの焼付き防止で設備寿命の延命、メンテナンス費用削減を可能にした。

関連製品:回転機故障予兆監視システムWiserot (ワイズロット)

回転機故障予兆監視システムWiserotは、回転機・モーター関連設備の予防保全を可能にするシステムです。生産ラインや重要機器として稼働している、回転機の振動を定期的に計測し、傾向監視により異常兆候を早期発見することで、適切な予防保全の立案、 生産ロスコスト低減に貢献します。

富士電機では製造業向けに製造活動を支える設備機器、IoTシステムや制御システムを数多く提供、その実績をベースとし食品製造業にIoT活用・ 生産性向上・スマート工場化を支援するためのシステム&ソリューションを提供しています。

製品・サービスに関するお問い合わせ. 導入関するご相談等がございましたら、 お気軽にお問い合わせください。

資料ダウンロード

Webサイトのサービス向上のため、簡単なワンクリックアンケートへのご協力をお願いいたします。下記アンケートにご回答後、下記ボタンをクリックすると、新しいウィンドウでダウンロードページが開きます。

質問1:過去に富士電機のWebサイトへ訪問したことはありますか。

質問2:Webサイトの訪問目的についてお知らせください。

質問3:お勤め先の業種についてお知らせください。