物流センター・倉庫に関する動向調査

物流・倉庫部門における改善活動に関する動向調査2020

物流倉庫改善活動で「効果がある」との回答は「5S活動」63.4%・「3M(ムリ・ムダ・ムラ)の排除」64.2%・「見える化/見せる化」39.3%

物流・倉庫部門において、改善活動が重要であるという考え方は広く普及しています。

一方で、物流・倉庫現場の改善活動の具体的な取り組み状況など改善活動の参考になる情報や資料は少なく、入手するのが困難です。

そこで富士電機では、物流倉庫における改善活動の動向を調査すべく「物流・倉庫部門における改善活動に関する動向調査2020」を実施しました。

「物流・倉庫部門における改善活動に関する動向調査」は、物流・倉庫部門及び事業所従事者を対象とした調査です。業種は製造業・卸売業を中心とし、物流倉庫の改善活動に関する設問に回答いただきました。

最新版:物流・倉庫部門における改善活動に関する動向調査2021

物流・倉庫部門におけるDXへの取り組み状況に関する調査の2021年版。期待効果は「働き方改革の推進」「コスト削減」「データの活用・見える化の推進」、成功要因は「従来の仕組み・制度の見直し」という結果に。

物流・倉庫部門における改善活動に関する動向調査概要

対象エリア:全国

調査対象者:物流・倉庫部⾨事業所従事者

回答者の業種:製造業38% 運輸業・郵便業12% 卸売業25% 小売業9% その他16%

有効回答数:294人

調査方法:インターネット調査

調査期間:2020年7月28日~7月31日

調査項目

-

物流倉庫現場における改善活動への取り組み状況

-

物流倉庫現場における改善活動のどの取り組み単位

-

物流倉庫現場の改善活動に取り組む目的

-

物流倉庫現場の改善活動を定着させるために実施している対応策・工夫

-

物流倉庫現場で利用している改善活動の手法・取り組み状況

-

社内アンケート・意識調査

-

社内ヒアリング調査

-

QCサークル活動

-

IE手法/IE活動 なぜなぜ分析

-

ISO9001の取得・継続

-

見える化/見せる化

-

3M(ムリ・ムダ・ムラ)の排除

-

5S活動

-

-

5S活動に取り組んだことによる改善効果

-

KPI(Key Performance Indicator)を活用した改善活動について

-

KPIを活用した改善活動を実施していない/しない理由

-

物流倉庫現場における改善活動に関する問題・課題について(FA)

以下、動向調査の内容を抜粋してご紹介いたします。

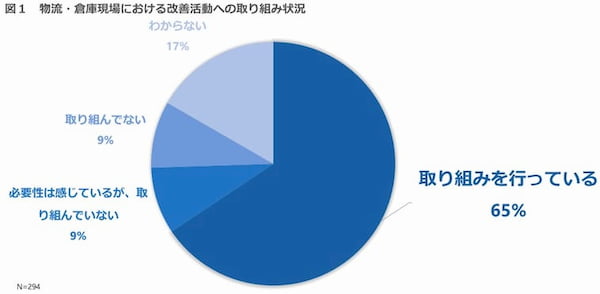

物流倉庫現場における改善活動への取り組み状況

-

改善活動への取り組み状況について「取り組みを行っている」とした回答は全体の65%となった(図1)。

-

従業員規模別の集計では、従業員数100人以上で「取り組みを行っている」とした回答は74~82%となった。一方で、従業員数100人以下では44%、また改善活動を行っているかどうかわからないという回答比率は20%となり、従業員数100人を境に改善活動の取り組み状況の差が大きくなるという結果となった。

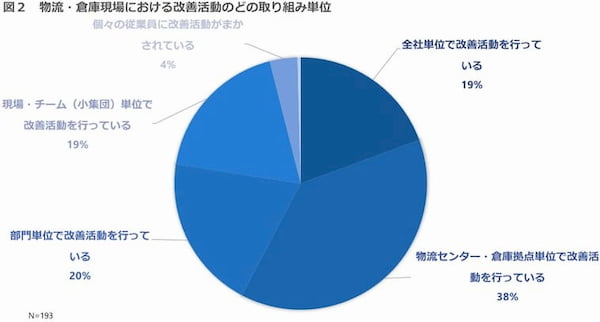

物流倉庫現場における改善活動のどの取り組み単位

-

物流倉庫現場における改善活動のどの取り組み単位はについて、最も回答が多かったのは「物流センター・倉庫拠点対で改善活動を行っている」で38%、次いで「部門単位で改善活動を行っている」が20%という結果になった(図2)。

-

従業員規模別の集計でも同様の傾向がみられ、規模の違いによる取り組み単位に大きな差は見られなかった。

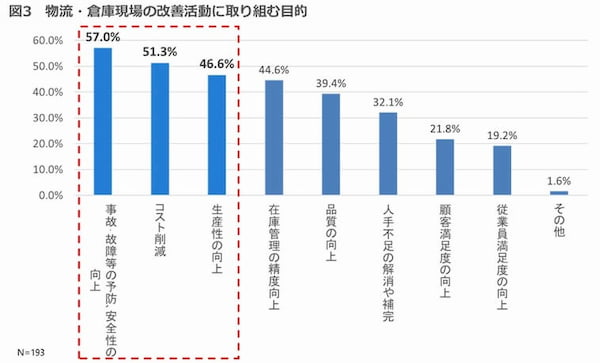

物流倉庫現場の改善活動に取り組む目的

-

物流倉庫現場の改善活動に取り組む目的については、「事故・故障等の予防、安全性の向上」「コスト削減」「生産性の向上」が上位を占めた(図3)。

-

従業員規模別の集計では、「事故・故障等の予防、安全性の向上」 の回答が最も高かったのは100人~499人の企業で71%、「コスト削減」の回答が最も高かったのは5,000人~9,999人の企業で63%、 「生産性の向上」の回答が最も高かったのは10,000人以上の企業で61%となり、従業員規模により改善活動に取り組む目的が異なるという結果となった。

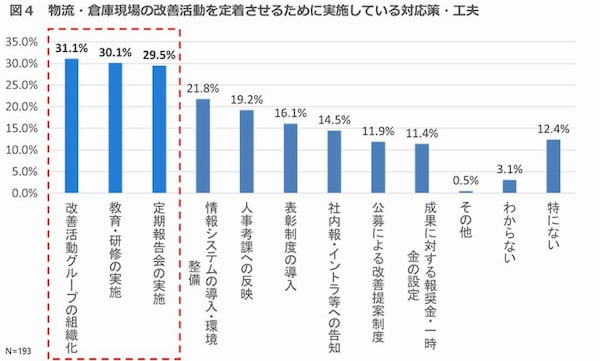

物流倉庫現場の改善活動を定着させるために実施している対応策・工夫

-

物流倉庫現場の改善活動を定着させるために実施している対応策・工夫については、「改善活動グループの組織化」「教育・研修の実施」「定期報告会の実施」が上位を占めた(図4)。

-

「情報システムの導入・環境整備」については、従業員規模が大きくなるにつれて実施しているとの回答が増える傾向があった。

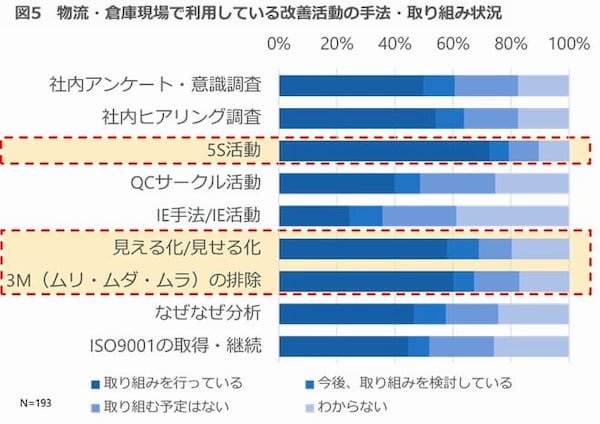

物流倉庫現場で利用している改善活動の手法・取り組み状況

-

物流倉庫現場で利用している改善活動の手法・取り組み状況については、「5S活動」との回答が73%、次いで「3M(ムリ・ムダ・ムラ)の排除」が60%、「見える化/見せる化」が58%となった。(図5)。

-

改善活動を実施後の効果の有無についての質問では、「5S活動」については63.4%、 「3M(ムリ・ムダ・ムラ)の排除」については64.2%、「見える化/見せる化」については39.3%が「効果がでている」と回答した。

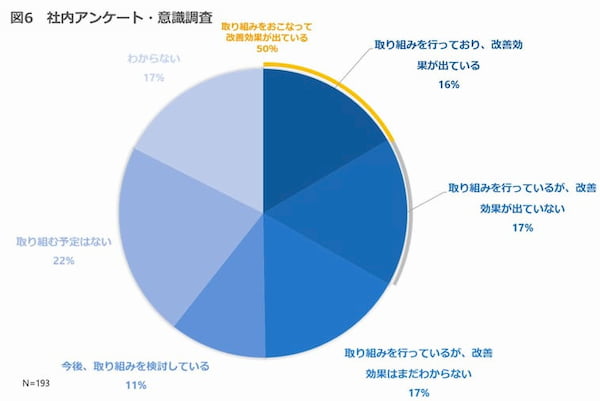

社内アンケート・意識調査

-

「社内アンケート・意識調査」を実施して効果有無の回答について、「取り組みを行っており、改善効果が出ている」と回答した割合は16%となった(図6)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模100人~499人の回答で22.6%、 「改善効果が出ていない」が最も多かったのは従業員規模5,000人~9,999人の回答で42.9%となった。

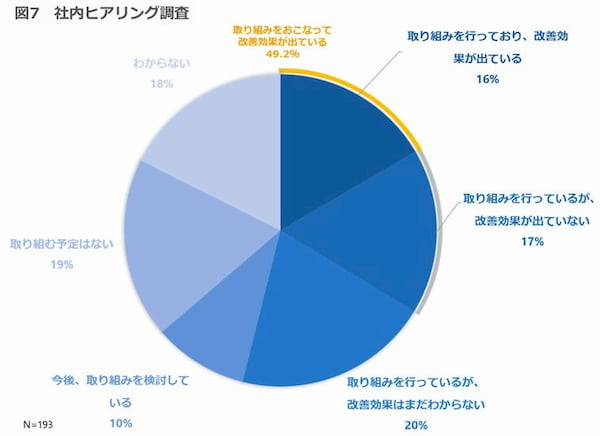

社内ヒアリング調査

-

「社内ヒアリング調査」を実施して効果有無の回答について、 「取り組みを行っており、改善効果が出ている」と回答した割合は16%となった(図7)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模1000人~4999人の回答で24.1%、 「改善効果が出ていない」が最も多かったのは従業員規模500人~999人の回答で35.3%となった。

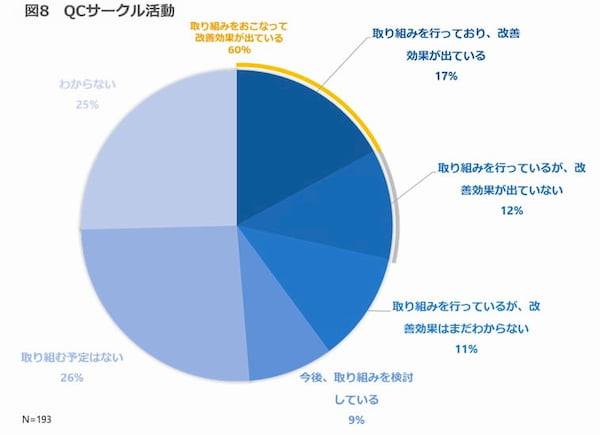

QCサークル活動

-

「QCサークル活動」を実施して効果有無の回答について、 「取り組みを行っており、改善効果が出ている」と回答した割合は17%となった(図8)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模10,000人以上の回答で28.6%、 「改善効果が出ていない」が最も多かったのも従業員規模10,000人以上の回答で17.9%となった。

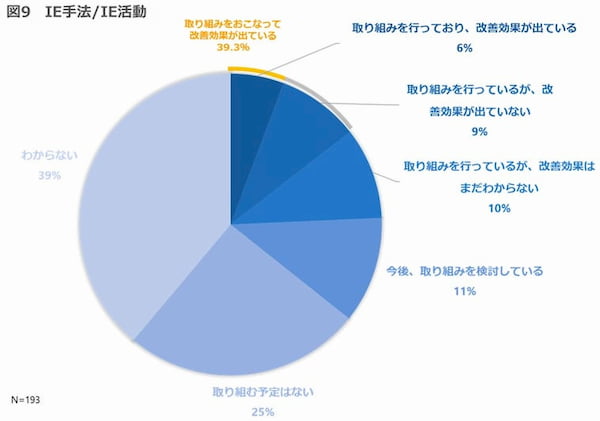

IE手法/IE活動

-

「IE手法/IE活動」を実施して効果有無の回答について、 「取り組みを行っており、改善効果が出ている」と回答した割合は6%となった(図9)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模10,000人以上の回答で10.7%、 「改善効果が出ていない」が最も多かったのは従業員規模5,000人~9,999人の回答で21.4%となった。

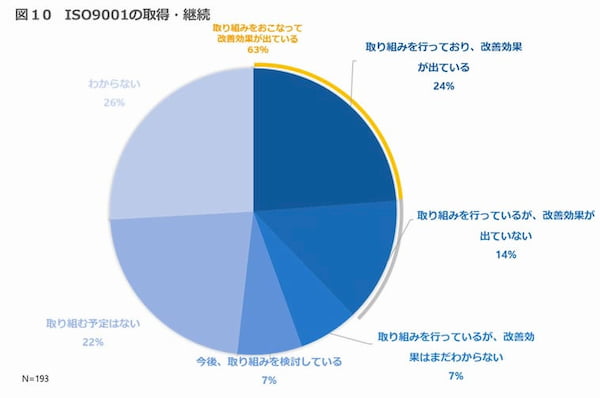

ISO9001の取得・継続

-

「ISO9001の取得・継続」を実施して効果有無の回答について、 「取り組みを行っており、改善効果が出ている」と回答した割合は24%となった(図10)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模10,000人以上の回答で32.1%、 「改善効果が出ていない」が最も多かったのは従業員規模5,000人~9,999人の回答で28.6%となった。

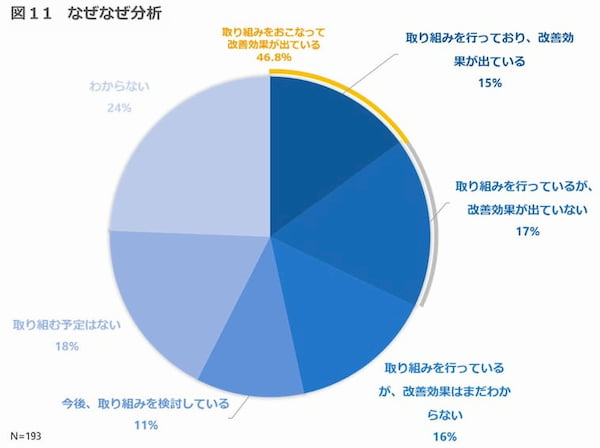

なぜなぜ分析

-

「なぜなぜ分析」を実施して効果有無の回答について、 「取り組みを行っており、改善効果が出ている」と回答した割合は15%となった(図11)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模5,000人~9,999人と10,000人以上の回答で21.4%、 「改善効果が出ていない」が最も多かったのは従業員規模10,000人以上の回答で35.7%となった。

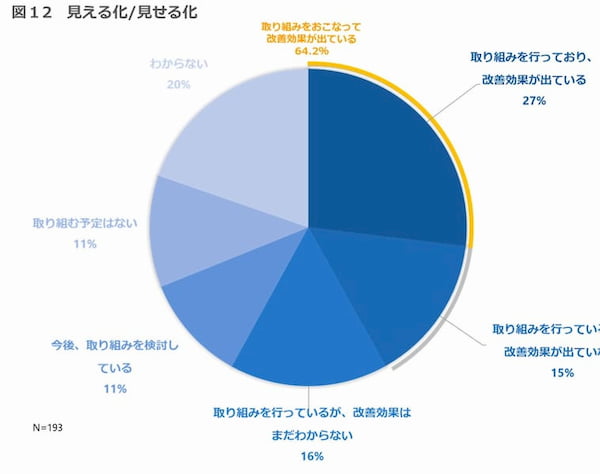

見える化/見せる化

-

「見える化/見せる化」を実施して効果有無の回答について、 「取り組みを行っており、改善効果が出ている」と回答した割合は27%となった(図12)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模5,000人~9,999人の回答で42.9%、 「改善効果が出ていない」が最も多かったのは従業員規模10,000人以上の回答で25%となった。

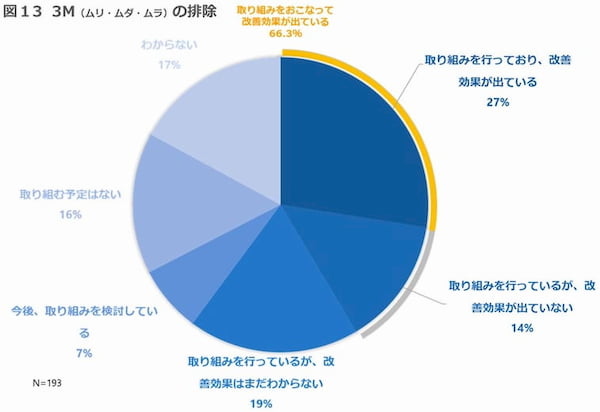

3M(ムリ・ムダ・ムラ)の排除

-

「3M(ムリ・ムダ・ムラ)の排除」を実施して効果有無の回答について、 「取り組みを行っており、改善効果が出ている」と回答した割合は27%となった(図13)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模1000人~4999人の回答で41.4%、 「改善効果が出ていない」が最も多かったのは従業員規模10,000人以上の回答で25%となった。

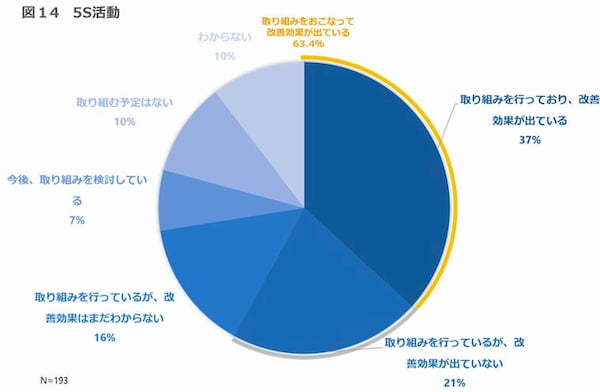

5S活動

-

「5S活動」を実施して効果有無の回答について、 「取り組みを行っており、改善効果が出ている」と回答した割合は37%となった(図14)

-

従業員規模別の集計では「改善効果が出ている」が最も多かったのは従業員規模1000人~4999人の回答で48.3%、 「改善効果が出ていない」が最も多かったのは従業員規模100人~499人の回答で30.6%となった。

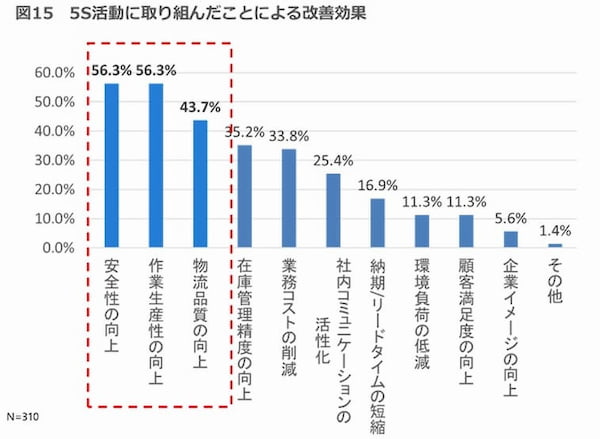

5S活動に取り組んだことによる改善効果

-

5S活動に取り組んだことによる改善効果については、「安全性の向上」が56.3%、「作業生産性の向上」が56.3%と同率の回答となり、次いで「物流品質の向上」が43.7%との回答となった(図15)。

-

従業員規模別の集計では、 「安全性の向上」の回答が最も高かったのは10,000人以上で81.8%、 「作業生産性の向上」の回答が最も高かったのは100人~499人で65.2%、 「物流品質の向上」の回答が最も高かったのは1000人~4999人で64.3%となり、従業員規模により改善活動により得られる効果が異なるという結果となった。

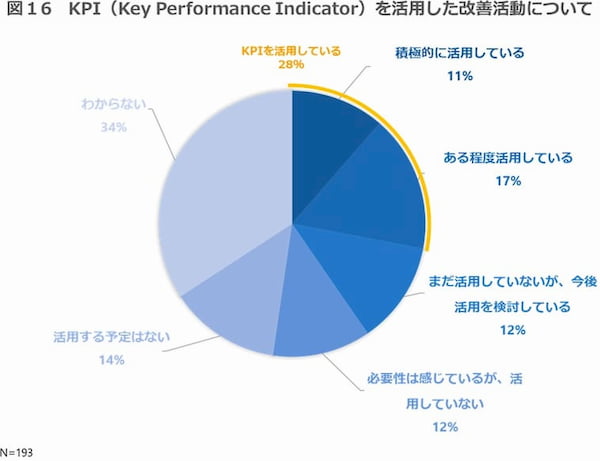

KPI(Key Performance Indicator)を活用した改善活動について

-

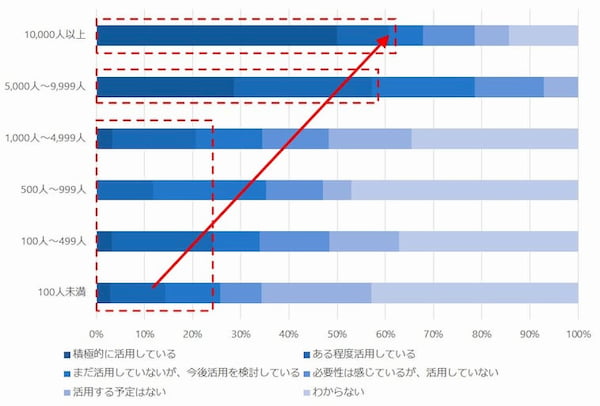

KPI(Key Performance Indicator)を活用した改善活動について「積極的に活用している」、もしくは「ある程度活用している」とする回答は全体の28%となった(図16)。

-

従業員規模別では従業員数100人未満では「積極的に活用している」の回答は2.9%となった。一方、従業員規模10,000人以上では50%となり、活用状況に47.1%の差が開いた。従業員数が多くなるほどKPIの活用が進んでいる傾向がみられた。

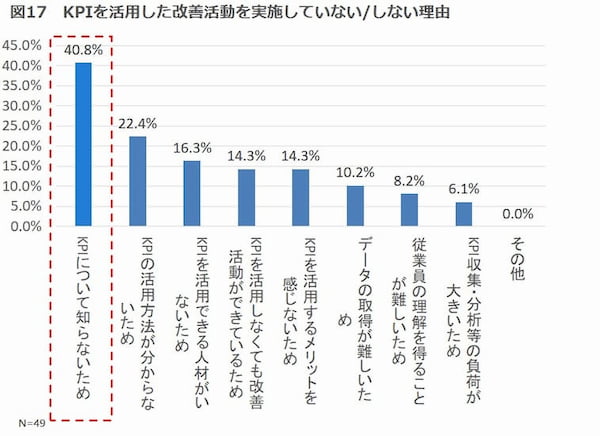

KPIを活用した改善活動を実施していない/しない理由

-

KPIを活用した改善活動を実施していない/しない理由では、「KPIについて知らないため」が40.8%と最も高い回答となった(図17)。

-

従業員規模別で1,000人未満では 「 KPIについて知らないため」、1,000人以上-4,999人では「 KPIを活用しなくても改善活動ができているため」「KPIを活用するメリットを感じないため」、5,000名以上では「 KPIの活用方法が分からないため」が他の理由よりも高くなる傾向がみられた。

物流倉庫現場における改善活動に関する問題・課題について(FA)

-

物流倉庫現場における改善活動に関する問題・課題についてのFA(フリーアンサー)では、「人手不足・人員不足」「業務量・残業時間」「取り組み方」に関連する問題・課題が多くみられた(以下FA回答の抜粋)。

-

コロナ禍の影響で本来の業務量が激減、新規事業に取り組んでいるが、なかなか利益が上げられない。

-

人手不足であり、改善活動に取り組めない。

-

センター間の認識統一が難しい。改善にかかる費用がこれからペイできるか不透明なため、なかなか行動に移しづらい。

-

全員参加型の改善活動の導入が難しい。

-

設備更新がなかなか進まず一部に問題が発生している。

-

人員不足により余裕を持って仕事が出来ない状況なので、作業中心で他に改善すべき事に時間をかけれない。

-

現場サイドでの自発的な活動が見られない。やらされる感。

-

人手不足なので、作業を終わらせる事で精一杯で、他に改善すべき事に時間をかけれない。

-

運送会社の人手不足への対応で配送リードタイムが悪化しており、その対応が遅れ気味。

-

基本的業務が出来ていないケースが多々あるにもかかわらず、改善対策をいろいろ出して進めている。

-

ホワイト物流進める必要があるので自社だけなく、改善必要。

-

現場で働く人と改善案を提案する人との間の感覚に隔たりがある。

-

マニュアルを作成しているが それを参考にして作業するまでに至っていない。

-

慢性的な人手不足で、休憩時間はあっても休憩できないのが常態化している。

-

調査結果ダウンロード

本調査結果については以下よりダウンロードすることができます。

富士電機では物流ソリューションに関連する動向調査を不定期に実施し、お客様に役立つ情報を発信しています。本調査の詳しい資料をご希望のお客様は弊社営業担当、もしくは「お問い合せ・導入に関するご相談」ページよりお問い合せ下さい。