物流センター・倉庫に関する動向調査

物流・倉庫部門における改善活動に関する動向調査2021

物流・倉庫部門の改善活動調査、見える化/見せる化による効果は「作業生産性の向上」「物流品質の向上」「業務コストの削減」

物流・倉庫部門では、物流コストを抑えたり、物流品質を向上させることを目的に日々さまざまな改善活動への取り組みが行われています。

一方で、昨今のデジタル化や自動化の流れ、労働環境の変化、少子高齢化社会の影響による人手不足など改善活動を取り巻く環境は大きく変化をしています。このような環境下で、各物流倉庫現場ではどのような改善活動を行い、どのような活動が改善効果があるのでしょうか。

そこで富士電機では、昨年に引き続き物流倉庫における改善活動の動向調査を実施しました。

「物流・倉庫部門における改善活動に関する動向調査2021」は、物流・倉庫部門及び事業所従事者を対象とした調査です。今回は、調査範囲を拡大し、かつ、役職者からの回答を中心に、物流倉庫の改善活動に関する設問に回答いただきました。

物流・倉庫部門における改善活動に関する動向調査2021概要

対象エリア:全国

調査対象者:物流・倉庫部門事業所従事者

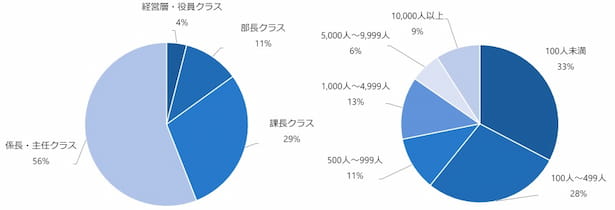

回答者属性:一般社員以上の役職者、従業員規模

回答者の業種:製造業 49%、卸売業 30%、小売業 11%、運輸・郵便業 3%、その他 8%

有効回答数:339人

調査方法:インターネット調査

調査期間:2021年6月23日~6月25日

調査項目

-

物流倉庫現場における改善活動への取り組み状況

-

物流倉庫現場における改善活動のどの取り組み単位

-

物流倉庫現場の改善活動に取り組む目的

-

物流倉庫現場で利用している改善活動の手法・取り組み状況

-

社内アンケート・意識調査

-

社内ヒアリング調査

-

5S活動

-

QCサークル活動

-

IE手法/IE活動

-

見える化/見せる化

-

3M(ムリ・ムダ・ムラ)の排除

-

なぜなぜ分析

-

KPIを活用した改善活動

-

ISO9001の取得・継続

-

-

見える化/見せる化の手段・方法

-

見える化/見せる化に取り組んだことによる改善効果

-

5S活動に取り組んだことによる改善効果

-

3M(ムリ・ムダ・ムラ)の排除に取り組んだことによる改善効果

-

物流倉庫現場で改善活動を定着させるために実施している対応策・工夫

-

物流倉庫現場における改善活動に関する問題・課題について(FA)

以下、動向調査の内容を抜粋してご紹介いたします。

物流・倉庫部門における改善活動に関する動向調査2021の結果

物流倉庫現場における改善活動への取り組み状況

-

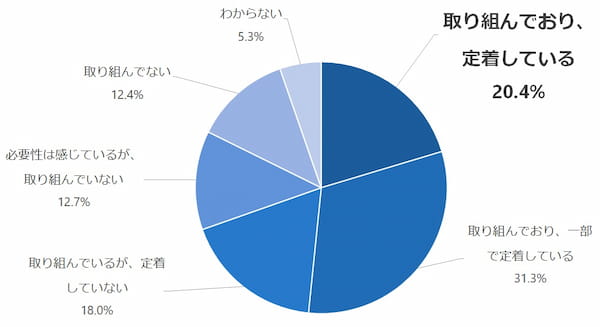

物流倉庫現場における改善活動への取り組み状況について「取り組んでおり、定着している」と回答したのは全体の20.4%となった。「取り組んでおり、一部で定着している」は31.3%となる一方で、「取り組んでいるが、定着していない」が18.0%となった(図1) 。

-

従業員規模別では従業員数が多くなるほど物流倉庫現場における改善活動への取り組み状況が進んでいる傾向がみられた。

図1 物流倉庫現場における改善活動への取り組み状況

物流倉庫現場における改善活動のどの取り組み単位

-

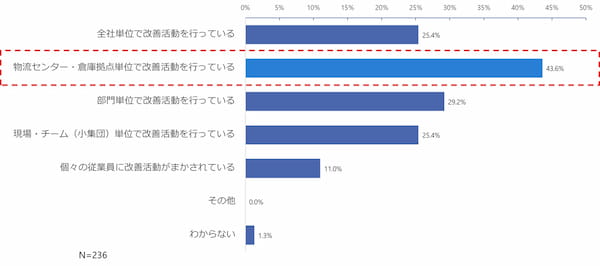

物流倉庫現場における改善活動のどの取り組み単位についてもっとも回答が多かったのは「物流センター・倉庫拠点単位で改善活動を行っている」で43.6%、次いで「部門単位で改善活動を行っている」で29.2%、「全社単位で改善活動を行っている」で25.4%の順に続く結果になった(図2)。

-

従業員規模別の集計では「全社単位で改善活動を行っている」が最も多かったのは10,000人以上の回答で39.3%、最も少なかったのは100人~499人で回答は14.3%となった。

図2 物流倉庫現場における改善活動のどの取り組み単位(複数回答)

物流倉庫現場の改善活動に取り組む目的

-

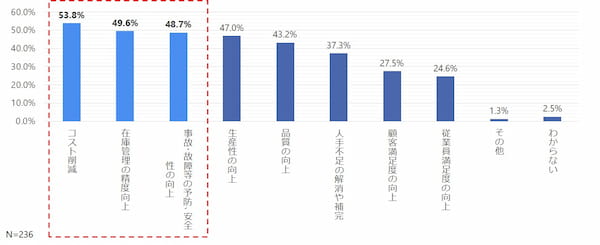

物流倉庫現場の改善活動に取り組む目的についてもっとも回答が多かったのは「コスト削減」で53.8%、次いで「在庫管理の精度向上」で49.6%、「事故・故障等の予防、安全性の向上」で48.7%の順に続く結果になった。

-

従業員規模別では5,000人~9,999人では「事故・故障等の予防、安全性の向上」の回答は64.7%という結果になった。一方、従業員規模1,000人~4,999人では33.3%となり、活用状況に31.4%の差が開いた。

図3 物流倉庫現場の改善活動に取り組む目的(複数回答)

物流倉庫現場で利用している改善活動の手法・取り組み状況

-

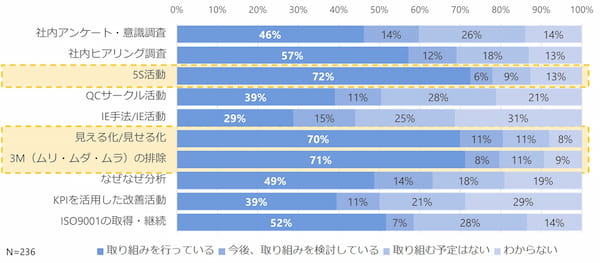

物流倉庫現場で利用している改善活動の手法・取り組み状況について、「5S活動」の回答が最も多く72%、次いで「3M(ムリ・ムダ・ムラ)の排除」が71%、「見える化/見せる化」が70%となった。(図5)。

図5 物流倉庫現場で利用している改善活動の手法・取り組み状況

見える化/見せる化と改善効果の有無

-

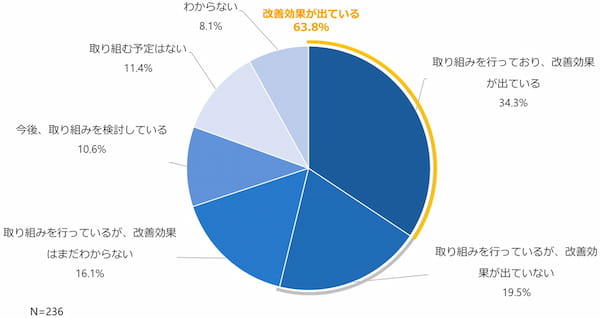

改善活動の手法・取り組みで「見える化/見せる化」について「取り組みを行っており、改善効果が出ている」と回答したのは全体の34.3%、「取り組みを行っているが、改善効果が出ていない」の回答は全体の19.5%となった(図6)。

-

従業員規模別の集計では「取り組みを行っており、改善効果が出ている」が最も多かったのは10,000人以上の回答で50.0%、最も少なかったのは100人未満で回答は19.7%となった

図6 見える化/見せる化と改善効果の有無

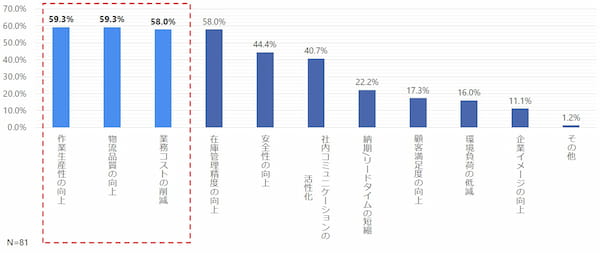

見える化/見せる化に取り組んだことによる改善効果

-

見える化/見せる化に取り組んでおり、改善効果が出ているとの回答者を対象とした設問で、取り組んだことによる改善効果についてもっとも回答が多かったのは「作業生産性の向上」で59.3%となった。次いで「物流品質の向上」で59.3%、「業務コストの削減」で58.0%の順に続く結果になった(図7)。

-

従業員規模別では10,000人以上では「業務コストの削減」の回答は92.9%という結果になった。一方、従業員規模100人未満では15.4%となり、改善効果に77.5%の差が開いた。

-

見える化/見せる化に取り組んでいる回答者を対象とした設問で、見える化/見せる化の手段・方法について、もっとも回答が多かったのは「Excelなどの表計算ソフトを利用」で49.7%となった。次いで「紙・ホワイトボードを利用」で47.3%、「在庫管理システムの機能を利用」で44.2%の順に続く結果になった。

-

従業員規模別の集計では「Excelなどの表計算ソフトを利用」が最も多かったのは1,000人~4,999人の回答で65.2%、最も少なかったのは10,000人以上で回答は34.6%となった。

図7 見える化/見せる化に取り組んだことによる改善効果

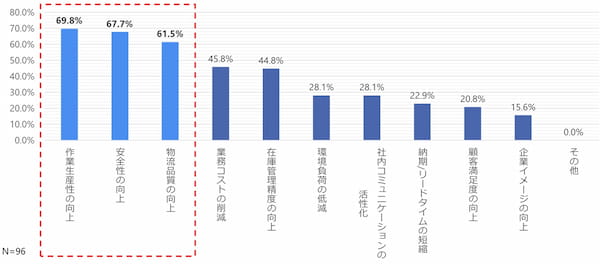

5S活動に取り組んだことによる改善効果

-

5S活動に取り組み改善効果が出ているとの回答者を対象とした設問で、改善効果についてもっとも回答が多かったのは「作業生産性の向上」で69.8%となった。次いで「安全性の向上」で67.7%、「物流品質の向上」で61.5%の順に続く結果になった(図8)。

-

従業員規模別の集計では「作業生産性の向上」が最も多かったのは1,000人~4,999人の回答で83.3%、最も少なかったのは100人~499人で回答は57.1%となった。

図8 5S活動に取り組んだことによる改善効果

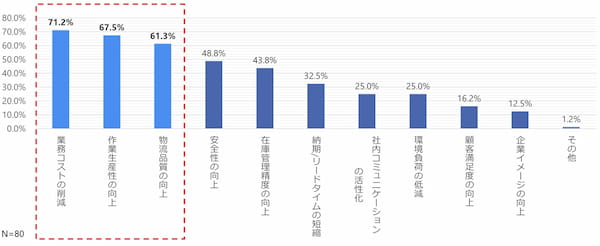

3M(ムリ・ムダ・ムラ)の排除に取り組んだことによる改善効果

-

3M(ムリ・ムダ・ムラ)の排除に取り組み、改善効果が出ているとの回答者を対象とした設問で、改善効果についてもっとも回答が多かったのは「業務コストの削減」で71.2%となった。次いで「作業生産性の向上」で67.5%、「物流品質の向上」で61.3%の順に続く結果になった(図9)。

-

従業員規模別の集計では「業務コストの削減」が最も多かったのは10,000人以上及び500人~999人の回答で84.6%、最も少なかったのは100人~499人で回答は56.5%となった。

図9 3M(ムリ・ムダ・ムラ)の排除に取り組んだことによる改善効果

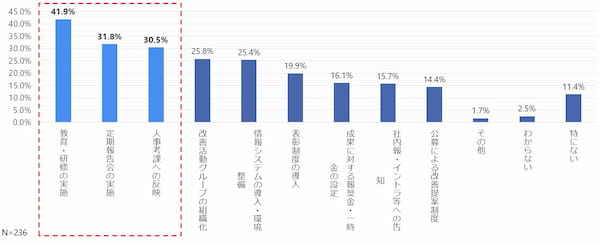

物流倉庫現場の改善活動を定着させるために実施している対応策・工夫

-

物流倉庫現場の改善活動を定着させるために実施している対応策・工夫についてもっとも回答が多かったのは「教育・研修の実施」で41.9%となった。次いで「定期報告会の実施」で31.8%、「人事考課への反映」で30.5%の順に続く結果になった(図10)。

-

従業員規模別の集計では「教育・研修の実施」が最も多かったのは10,000人以上の回答で57.1%、最も少なかったのは5,000人~9,999人で回答は23.5%となった。

図10 物流倉庫現場の改善活動を定着させるために実施している対応策・工夫

物流倉庫現場における改善活動に関する問題・課題について(FA)

-

物流倉庫現場における改善活動に関する問題・課題についてのFA(フリーアンサー)では、「人手不足・人員不足」「倉庫スペースの課題」「意識・モチベーション」に関連する問題・課題が多くみられた(以下FA回答の抜粋)。

-

製造等の上流工程が物流における理解が薄い。

-

従業員の高齢化によるモチベーションの低下。

-

意欲減少させることなく、維持向上させるのが最大の課題。

-

KPIの統一に苦労している。

-

自動化にした場合の天変地異、災害時・停電時における対応策。

-

現状の仕事に追われ改善活動に時間をさけることが難しい。

-

社内開発のシステムの為、マンパワーが足らずシステム対応が後手後手になる。

-

従前からの手法にこだわり、業務改革に消極的になる。

-

人手不足による労働時間の長時間化。

-

問題提議後に対応策などを作っても継続、定着しない。

-

積極的に取り組む人がいる一方、積極的に取り組まない人もいる。

-

商品が複数あるので冷凍庫の規模に合わせた在庫管理ができない。

-

在庫管理がアナログなところがあり、特定の人しか管理できない。

-

システム改善に予算がかかってなかなか進める事ができない。

-

新しい事をやろうとしても変化を嫌い、なかなかスムーズに進まない。

調査結果ダウンロード

本調査結果については以下よりダウンロードすることができます。

富士電機では物流ソリューションに関連する動向調査を不定期に実施し、お客様に役立つ情報を発信しています。本調査の詳しい資料をご希望のお客様は弊社営業担当、もしくは「お問い合せ・導入に関するご相談」ページよりお問い合せ下さい。