課題から探す

製造業のデータ活用事例が知りたい

製造業ではデータ活用した業務効率化・DX(デジタルトランスフォーメーション)が進んでいます。例えば、IoTやAIを導入した設備保全業務では、データを活用することで点検周期の延長や故障予兆検知が可能になり、保全作業負荷の軽減と稼働率の向上などの効果が期待できます。

また、帳票や記録業務の自動化によってヒューマンエラーの削減や省人化が可能になりました。某食品工場では、設備監視システムを導入し、手作業だった出荷管理や工程データを自動化したことで、ミス削減と生産性向上を実現しました。

製造業ではIoTやAI技術の導入が今後も続くと予想されており、データを活用した業務改善やDXが進むと考えられます。

【目次】

製造現場でデータ活用を進めるメリット

製造業の現場でデータ活用が進むことで、業務の効率化・省力化、コスト削減といった直接的な効果と、品質管理や意思決定の高度化など間接的な効果が期待できます。データ活用を進めることは、データの収集作業の効率化・自動化をすすめることになり、製造業務のDX推進にも寄与します。

・保全業務の省力化・効率化

設備の稼働データを活用することで、保全業務の省力化・効率化ができます。例えばIoTやAIを活用することで点検周期の延長や故障予兆検知が可能になり、現場作業の負荷軽減と維持費低減、突発故障の減少や稼働率向上が期待できます。

・帳票・記録業務の自動化によるヒューマンエラー削減

センサーやタブレット、関連システムを活用することで設備関連データの収集を簡単・正確にし、さまざまな業務改善・効率化が実現できます。例えば設備監視システムや在庫管理システム導入により、ペーパーレス化と自動記録が可能になり、人的ミスやロスを抑制、在庫最適化などにも有効です。

・エネルギー管理の高度化・省エネ効果の数値化

エネルギー消費量、電力消費量や排温水データの分析が可能になります。改善活動の進捗が可視化・定量化でき、省エネ・CO2削減効果を定量的に評価できるようになります。

・業務・現場情報の統合・データベース化で意思決定支援

製造実行システム(MES)や関連ツール導入で、各種製造データの統合・見える化を実現します。経営判断や現場の改善施策立案が迅速化や、蓄積されたデータを活用しやすくなります。

製造業のデータ活用に関する事例一覧

スマート保安による保全業務の省力化

製造業ではデータ活用を設備保全業務に適用することで効率化や省力化の効果が期待できます。この事例では特別高圧受変電設備の定期点検のような保全作業は現場の大きな負担となっていました。また、保全業務の人手不足や突発的な故障につながるリスクが懸念されていました。IoTやAIを活用した保全業務のスマート化を進めることで、点検周期の延長や稼働率向上を実現し、業務全体の省力化を可能にしています。

設備監視システムによるデータの可視化・業務の省力化

製造業において、データ活用することで、従来人が対応していた業務の効率化や省力化が可能にします。この事例の食品工場では、帳票処理やトラックスケールの記録、出荷指図書など多くの業務が手作業で行われており、人的ミスや作業負荷の増大といった課題がありました。そこで設備監視システムの導入し、工程データの可視化や出荷関連業務の効率化やミス削減を実現しています。既存のデータのオンライン化や自動化が進めることで、さらなる省力化や生産性向上が期待されます。

ベアリングのグリス状態の見える化による焼き付き防止

食品工場の設備保全におけるデータの活用事例です。チルドポンプ設備に回転機故障予兆監視システムを導入し、振動センサーによるベアリンググリス状態の見える化を実現しました。これにより保守作業の最適なタイミングを判断できるようになりました。データに基づく保全体制へ移行したことで、無駄なメンテナンスや突発故障が減り、保全作業員の負担やメンテナンスコストを軽減することができました。

在庫管理システムによるペーパーレス化・基幹システム連携

食品工場の現場データのデジタル化、基幹システム連携の事例。在庫管理システム「FLEXLOGI」の導入により、入出荷や棚卸しデータをリアルタイムに把握、作業の属人化を解消し、ミスやコストの削減に成功しています。ペーパーレス化推進の理由も「経費・コスト削減」「保管スペース削減」「データ活用・見える化」が多く挙げられ、現場の問題解決に役立ちます。

電力見える化システムによる省エネ・ CO2排出量削減

省エネを目的としたエネルギー管理では、工場のデータ収集・分析が重要です。この事例では、エネルギー見える化システムの導入で電力消費量を定量的に把握し、省エネ活動の進捗と効果の可視化実現しました。スピーディな情報共有を実現したことで、電力消費場所や時間の特定、改善効果の測定が可能になりました。

生産情報の統合管理と製造指図・実績情報のデータベース化

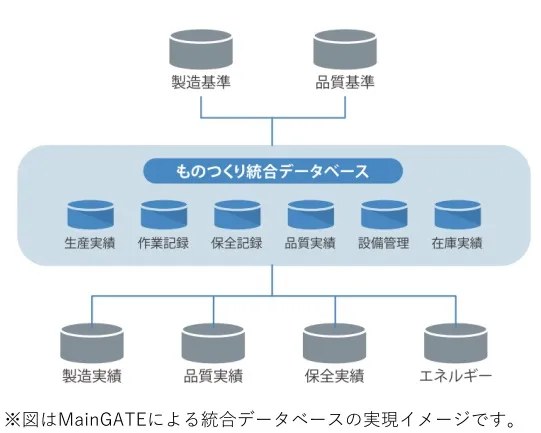

製造業某社におけるMES(製造実行システム)導入によるデータ活用事例です。この事例では、今まで個別に管理されていた各種製造データを統合し、製造条件や実績データの見える化を実現しました。加えて、流量・濃度などの計測データも自動収集・管理され、品種や工程別の集計、帳票出力をグラフ化するなど自動化することで、分析業務の大幅効率化が可能となりました。これにより現場業務の効率化と経営層の意思決定支援が強化を実現しています。

工場のエネルギーの見える化/省エネ分析支援システム

食品製造業A社ではEMS(エネルギーマネジメントシステム)を導入しエネルギー消費の「見える化」を進めてきましたが、データ分析作業の負荷が高く、省エネ活動停滞が課題でした。そこで、省エネ分析支援システムを導入し、エネルギーの消費データの多角的な分析や自動レポート作成を可能とし、PDCAサイクルの迅速化や改善効果の数値化、さらに他工場との比較まで実現しました。これにより、データ駆動型の省エネ活動を持続的に展開し、全社的な業務効率化を実現しましています。

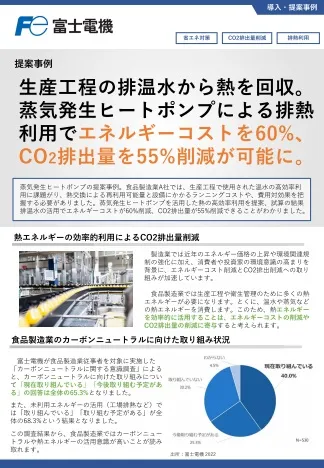

生産工程で排出される温水を活用したCO2排出量の削減

製造業の現場におけるデータドリブンな省エネルギー推進事例です。食品製造業A社事例では、排温水の熱エネルギー利用にあたり、設備ごとの導線や再利用可能量、ランニングコストなど詳細データを収集・分析。データに基づくコストシミュレーションを実施しました。この結果、蒸気発生ヒートポンプの活用でエネルギーコスト60%、CO2排出量55%削減の効果が期待できることが明らかになりました。

熱のエネルギー管理システムによる蒸気利用設備の効率化

AI技術とデータ活用による蒸気利用設備の省エネ対策事例です。従来は、蒸気設備の熱収支や効率把握は手作業中心で、分析や対策には大きな負担が伴っていました。そこで熱のエネルギー管理システムを導入し、データのリアルタイム監視やAIによる自動分析を実現。これにより、無駄な熱消費箇所の特定や要因分析ができるようになり、設備効率の改善・省エネやエネルギーコスト削減へとつながっています。

製造業におけるデータ活用とは

製造業のデータ活用は、業務の効率化やコスト削減、生産性向上に向けた課題解決に有効利用されています。IoTやAI技術の普及により、設備の保全やエネルギー管理、在庫・品質管理など多岐にわたる領域でデータ活用が進み、データ活用も高度化しています。今後、AI技術の本格的な普及が想定されますが、これを活用するためには、データ活用するための環境の整備が欠かせません。このため統合データを管理するための環境整備の需要も高まっています。

製造業のデータ活用における現状の課題

製造業の現場では、業務記録や設備稼働情報など日々さまざまなデータ発生しています。しかし、これらデータはそのままでは活用できず、適切なデータの収集、加工や蓄積を行う必要があります。

例えば紙や手作業による記録・管理が中心の場合、データを活用するためには集計・修正・転記などが必要になります。また、紙や手作業でデータ収集している場合、作業の属人化、人的ミスの発生、データを分析できる専門人材の不足などの課題があります。

・設備保全業務の負担と効率化の遅れ

受変電設備などの定期点検や故障対応は現場の大きな負担となり、人手不足や突発故障のリスクが高い状態です。データ統合やAI活用が進んでいない工場では、効率的な保全体制に課題が残ります。

・帳票・記録業務の手作業によるミス・負担増

出荷指示書やトラック記録など、紙ベースの手作業による管理は人的ミスにつながりやすく、記録漏れや作業負担を増やす要因になっています。

・エネルギー消費の実態把握と改善活動の停滞

工場のエネルギー消費状況を十分に把握できず、分析業務が属人化し、省エネ活動が停滞することも見られます。データ分析環境の整備が遅れている場合は改善サイクルが回りにくいです。

・在庫・製造情報の把握不足によるコスト増・属人化

入出荷や棚卸しのデータがリアルタイムに管理できていない場合、ミスやコスト増、業務の属人化が発生します。データベース化やシステム連携が不十分な点が課題です。

製造業におけるデータ活用の実現方法・技術

製造業でデータ活用を進めるために、IoT機器・センサーや可視化システム、AIやクラウドサービスなどさまざまな技術が利用できます。データ活用の規模や目的や現場ニーズに応じて、適切なシステムや技術を選定・導入する必要があります。

・IoT機器・センサーによる現場データの自動収集

センサー類やIoT機器を活用して、設備稼働状況・エネルギー消費・品質情報などをリアルタイムでデジタル収集します。これにより、データの抜け漏れや属人化を防ぎます。

・設備監視・分析システムの導入による可視化

監視システムやMES、エネルギーマネジメントシステム(EMS)などを導入し、統合的なデータ管理・分析・可視化を進めます。現場の状況把握や問題予兆の早期発見を支援します。

・AI・多変量解析による問題の自動検知・予防保全

AI技術やMSPC(多変量統計的プロセス管理)などの解析ツールで、異常や故障予兆を自動検知し、保全対応や品質改善を効率化します。現場担当者の意思決定も支援します。

・クラウドサービス・遠隔支援ツールの活用による業務効率化

クラウド型管理システムやウェアラブル端末を使い、複数拠点の情報を一元管理したり、動画や音声入力などのデータ取集のサポート、これらを統合的に活用することで遠隔からの業務支援・技術継承を可能にします。

食品製造業におけるDXとデータ活用の現状

近年、食品製造業においてDX(デジタルトランスフォーメーション)の推進が活発化しています。特に「製造業のデータ活用」が重要視されており、現場では生産性の向上や業務効率化を目指して、様々なシステムや基盤の導入が進んでいます。 食品製造業における生産管理のDX化の現状と課題(2024年調査)によれば、食品製造業が生産管理のDX化で期待している効果のひとつに「データの利活用の推進」が挙げられており、半数以上の企業がその効果に期待している状況です。

また、実際のDX関連システムの活用状況としては、生産管理システム・品質管理システムに加え、「データ統合・分析基盤」を導入する企業も多く、データ活用のための環境整備が進んでいます。特に従業員規模が大きい企業ではその導入率が高く、今後さらに活用の拡大が見込まれます。

一方、食品工場におけるDXに関する意識調査(2023年調査)では、DX推進の期待効果として「労働生産性の向上」や「コスト削減」とともに、「データ活用」の推進が挙げられています。しかし現状では「データ収集はできているが、効果的な活用に至っていない」という課題も多く指摘されており、データの分析・活用力や現場への落とし込み、活用を担う人材の不足などが障壁となっています。

こうした調査結果から、食品製造業におけるデータ活用はDXの中心的な要素であり、単なるデータ収集から分析・活用までの仕組み作りと人材育成が今後の成長の鍵となっています。

製造業のデータ活用を支援する製品・サービス

まるごとスマート保安サービス

まるごとスマート保安サービスは、IoTやAIを用いて運転管理と保全管理データを統合し、多角的な分析による設備の状態把握と異常兆候検知を実現します。具体的には、遠隔監視やAIカメラによるメータ読み取り、省人化、省力化を可能にします。巡視点検の工数削減、保全費の低減、故障率低減、人員コストの削減などの効果が期待できます。クラウドサービスのセキュリティ認証(ISO/IEC 27017)も取得済です。

まるごとスマート保安サービス

回転機故障予兆監視システム Wiserot

回転機やベアリングの振動データを活用し、予兆監視による安定稼働とコスト最適化を実現します。独自の振動判定基準「Q値」とFFT解析、クラウドサービス連携で、突発故障の未然防止、保守工数削減、属人化防止に役立ちます。無線式・LAN式の柔軟なシステム構成、データ自動収集・一元管理により、複数拠点の設備管理効率化に寄与。化学や鉄鋼、食品など導入実績が多数あります。

回転機故障予兆監視システム Wiserot

EMSソリューション(エネルギーマネジメントシステム)

工場のエネルギー管理における「見える化・分かる化・最適化」の3ステップを通じて、データ活用による業務改善を実現します。エネルギー消費の状況把握や改善ポイントの分析、省エネ機器・制御技術の最適化制御など、設備から収集したデータを統合・活用することで、トータルエネルギーコストの削減と運用効率の最大化が可能です。クラウドやオンプレミス双方に対応し、工場のスマート化を現実的にサポートします。

EMSソリューション(エネルギーマネジメントシステム)

設備管理支援システム

製造業のデータ活用による保全業務の省力化・効率化を実現します。故障情報や点検履歴、部品在庫など多様な設備管理情報を一元管理し、業務フローの最適化を支援します。タブレットによる現場入力、故障履歴の自動蓄積、過去トラブルの原因分析などにより、より効果的な管理業務を実現が可能になります。属人化や情報共有の課題も、データ蓄積と見える化、保全データの多角的な分析による改善施策立案や複数拠点の管理も統合などに対応、安定稼働とコスト削減を同時に実現します。

設備管理支援システム

エネルギー管理・分析ツール MainGATE/PPA for EMS

製造業のデータ活用によって工場・ビルのエネルギー運用効率を最適化する管理・分析ツールです。主要ポイントでのエネルギー計測による「見える化」と、AI技術を活用した自動診断機能で分析業務の負荷を軽減。ダッシュボードによるリアルタイム状況把握が可能なため、運用効率阻害要因の特定、ムダや改善ポイントの抽出、省エネ対策展開を効率的に実現します。

エネルギー管理・分析ツール MainGATE/PPA for EMS

熱EMS/熱収支分析システム

「熱EMS/熱収支分析システム」は、製造現場で多用される飽和蒸気設備の熱収支・エネルギーロスを自動計測・分析します。現場の運転データ・生産データと連携し、AIによる自動分析で「いつもと違う」異常や劣化を即座に検知。これにより無駄な熱消費の防止や機器不具合の早期対応を実現し、省エネ・省コスト・安定稼働をサポートします。

熱EMS/熱収支分析システム

多変量統計的プロセス管理(MSPC)技術

製造業におけるデータ活用によって品質改善や設備異常予知を実現する解析・最適化ソリューションです。既存データがあればオフライン解析で最短1日診断、未取得でもエッジコントローラによる容易なデータ収集が可能。因子間の相関や平均からのずれ(Q値・T2値)を用いて未知の異常も検知できるアルゴリズムが特長で、バッチ系・連続系両方に対応しています。

多変量統計的プロセス管理(MSPC)技術

現場型診断装置 SignAiEdge

製造業の現場ごとに簡単導入できるAI解析・MSPC診断装置です。既存設備への設置でバッチ開始検知・自動診断・異常要因抽出までを自動化。多変量データから因子間相関の「ずれ」や振動解析を用い、未知の異常や製造工程での不良品発生要因も可視化、不具合の早期発見や保守最適化に貢献します。無線LANやEthernet対応で現場環境に柔軟に対応し、データ収集〜分析まで一貫運用。設備投資や予防保全・品質管理強化を支援します。

現場型診断装置 SignAiEdge

遠隔作業支援パッケージ FWOSP-Glass

現場作業の効率化と人手不足解消を目指す製造業向けソリューションです。ウェアラブル型スマートグラス「FWOSP-Glass」を活用し、本部と現場をリアルタイムで映像・音声共有、的確な指示や技術支援を遠隔で行い、作業品質向上・コスト削減を実現します。手順書や資料を見ながらハンズフリーで作業でき、動画や画像による作業記録管理、技術伝承・教育支援にも効果的です。

遠隔作業支援パッケージ FWOSP-Glass

製造現場のどからデータを活用していくか

製造業におけるデータ活用は、現場や工場操業に数多くのメリットをもたらします。今後、さまざまな業務で人材不足が予想されていますが、この課題を解消するためにもデータ分析・活用は有効です。まずは「どこからデータを活用していくか」「どんな課題があるか」を確認し、他社のデータ活用事例を参考に、自社に適した方法を検討されてはいかがでしょうか。