課題から探す

工場の見える化事例を知りたい

見える化への取り組みは、工場の経営力・現場力を高める基盤づくりの第一歩です。例えば情報のアナログ管理や属人化によるムダ・ミスを、IoTや設備管理支援システムなどで自動化・デジタル化することで、作業効率や品質、生産性、環境負荷低減を実現できます。食品工場でも見える化の取り組みは進んでおり、省エネや保守業務の効率化を成功させている事例も多くあります。まずは一部業務や設備の見える化から取り組み始めてみてはいかがでしょうか。

【目次】

工場の見える化に取り組むメリット

工場の見える化が実現すると、現場管理や経営面で大きな効果が期待できます。標準化された情報管理や、ほぼリアルタイムでデータを確認できるようになり、業務効率や品質、意思決定や改善活動の質を高める効果が期待できます。また、定量的なエネルギー管理や設備状態の把握・データに基づく保全活動、属人業務からの脱却など、さまざまな業務の課題解決に適用することができます。

・業務の効率化とコスト削減

データ取得の自動化や標準化により、作業負荷の軽減や人的ミスを削減できます。結果としてデータ収集が伴う業務コストを低減することが期待できます。

・迅速な意思決定と課題解決力の向上

リアルタイムな情報共有によって、問題や異常の早期発見・改善策のスピーディな立案が可能になります。

・省エネルギー・環境貢献

エネルギー消費の実態を正確に把握することで、エネルギーの無駄の排除や効率的な省エネ施策を進めることができ、SDGs(持続可能な開発目標)や環境対応に関する活動にも寄与します。

・技術・ノウハウの蓄積と継承

データの蓄積・共有が標準化することで、担当者の異動や世代交代があっても、データの利活用、技術・知識の断絶を防ぎ、工場操業の安定化をサポートします。

工場の見える化の事例一覧

工場のエネルギーの見える化/省エネ分析支援システム事例

食品製造業への省エネ分析支援システム導入事例。エネルギーの「見える化」だけでなく、データ分析や報告業務の自動化により、省エネ活動のPDCAサイクルを迅速に回せるようになりました。これにより、従来はデータ処理の負担により省エネ活動が停滞していましたが、見える化により工場全体のエネルギー管理業務の標準化・効率化を実現しています。

生産情報の統合管理と製造指図・実績情報のデータベース化事例

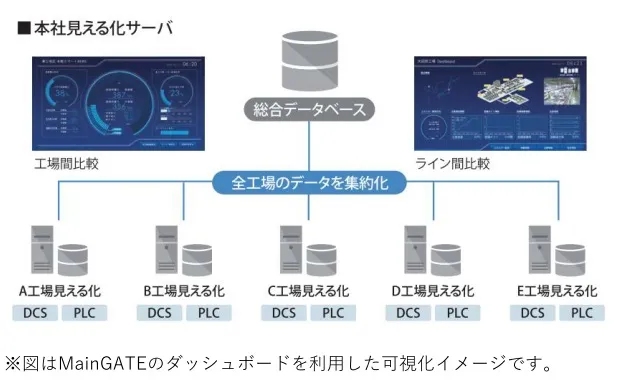

食品製造業は製造情報管理システム「MainGATE/PPA」を導入し、生産実績データをオンライン化することで、現場の個別管理から統合管理を実現。これにより製造条件や製造実績の一括管理、品種・工程別のデータ集計も容易となり、見える化による効率的なデータ活用基盤が構築されました。製造現場ごとに分散していた情報が一元化され、生産性とトレーサビリティが強化されています。

電力見える化システムによる省エネ・ CO2排出量削減事例

生産現場での省エネ推進には、電力消費量の見える化が欠かせません。食品工場A社は、エネルギー見える化システムを用いたことで、多拠点の変電所の電力使用状況をリアルタイム表示し、課題となっていた省エネ活動の効果測定や効率的なフィードバックを可能としました。電力の見える化によって具体的な省エネ策の立案や評価が迅速化し、工場全体での省エネルギー活動の実効性が向上、コスト削減に寄与しました。

保守・点検業務のペーパレス化事例

保守・点検業務のデジタル化を進めることで、工場の保守・点検業務の見える化や最適化に大きく貢献します。この事例では、保全管理システム導入によって承認業務や点検業務の電子化・自動化、デジタルデータの蓄積・検索・共有を実現。設備故障履歴や部品在庫情報の可視化により、故障時の迅速な意思決定や復旧対応のスピードも向上しました。工場現場のデータを見える化により、省力化やコスト削減、安全性向上期待されています。

蒸気エネルギー可視化によるボイラ設備の最適稼働事例

蒸気流量計測によるデータ取得を通じて、エネルギー消費の現状や無駄な消費ポイントの特定が可能となり、具体的な省エネルギー対策の策定や運用改善が進みます。蒸気エネルギーの「見える化」によって、現場のボイラや配管の熱ロス把握が効率化され、コスト削減や環境対策を可能にします。

ベアリングのグリス状態の見える化による焼き付き防止事例

工場の見える化を進める事は、従来の経験・勘に依存し易い業務から脱却、データに基づく省力化・最適化を可能にします。この事例ではチルドポンプ設備に振動センサを設置し、回転機故障予兆監視システムを活用することで、ベアリングの状態監視が可能になりました。これにより、人的ミスや属人的な作業を回避しつつ、設備の稼働率向上・コスト削減を実現しました。

設備監視システムによるデータの可視化・業務の省力化事例

データの可視化によって出荷・移送・攪拌ラインの業務自動化や人的ミス排除を推進した事例。設備監視システム導入により、タンク在庫や出荷指図情報がリアルタイムで管理できるようになり、アナログな手作業に頼っていた業務をデジタル化することで。今まで見落とされていた問題点の発見や改善策の立案がスムーズに行えるようになりました。

スマート保安による保全業務の省力化事例

食品製造業A社では、特別高圧受変電設備の定期点検に伴う業務負荷が課題となっていましたが、スマート保安の導入により運転・保全データの統合管理、設備状況の多角的な分析が可能となりました。これにより、停電点検周期の延長や業務の自動化・リモート化が実現し、保全業務の省力化と工場の安定稼働を実現しています。

工場の見える化とは

工場の見える化は、現場の情報やエネルギー消費・保守状況など、さまざまな業務の「見える化」を実現することで、効率的で質の高い経営につなげる重要な手段です。

従来、情報が分散・属人化・手作業で管理されていたことによる業務負担やミス、ボトルネックが多く存在しましたが、見える化の仕組みを導入することで、管理業務の標準化・効率化、データ分析基盤の構築、意思決定の迅速化など、数多くのメリットをもたらします。

工場における見える化の課題

工場の見える化に取り組もうとする際、現場が直面する主な課題は、情報の記録方法や管理方法がバラバラだったり、特定の情報の記録が属人化していたり、現場作業の紙などのアナログ的になっていることなどがあります。

これらの課題がある場合、効率的に情報を活用することが難しくなります。これは生産性向上や改善活動、トレーサビリティの確保が十分に確保できない状態になってしまうなどのマイナスの影響が出てきます。工場現場の見える化が進んでいない場合、次のような問題が現場でおきている可能性があります。

・情報の分散・属人化

各工程や担当者ごとにデータ管理方法が異なり、現場のノウハウが伝承されにくい。これにより、設備故障対応や意思決定の遅れが生じます。

・手作業・紙媒体による記録

データの収集・管理が紙や手作業に頼るため、作業効率が低下。誤記・漏れ・紛失によるミスの発生や業務負荷の増加につながっています。

・エネルギー消費等の実態把握不足

エネルギー消費や設備稼働の見える化が十分でないため、エネルギーの無駄に気づけない、省エネ対策が実施できない、生産性向上の機会損失などが起こる可能性があります。

・データの活用・分析環境の未整備

データが揃っていても、分析・活用をサポートする仕組みがなければ、課題抽出や改善施策の立案が属人的になざらるをえません。データの活用・分析が個人に依存している場合、組織的なPDCAサイクルを回すことが難しくなります。

工場の見える化の実現方法・技術

工場現場で見える化を推進するための代表的な方法や主要技術には、IoT(Internet of Things)、データ統合管理システム、クラウド活用、AI分析、遠隔支援などが挙げられます。導入にあたっては、データ収集の仕組みとあわせ、現場の実態に合わせたシステム選定や運用設計が重要になります。

・データの自動収集・統合管理

IoT機器やセンサで現場データを自動取得し、生産/保全情報をデータベース上で一元管理します。リアルタイムで状態把握・履歴管理を行う仕組みを構築することができます。

・クラウド・分析ツールの活用

クラウドサービスやAI分析ツールでビッグデータや多拠点データを一元化し、データの解析・共有・レポート業務の自動化を進めます。

・遠隔作業支援・DX化推進

タブレットやスマートグラスなどウェアラブル端末による現場の見える化や、リモート保全・点検作業の遠隔作業支援を可能にし、人材不足や安全性向上にも貢献します。

・設備状態監視・予兆管理

AI/センシング技術による生産設備の異常兆候監視や予知保全の仕組みを構築し、故障や生産ラインの停止リスクを未然に防ぎ、工場の安定稼働につなげます。

食品製造業で進む工場の見える化

食品工場における「見える化」は、生産現場の効率化やエネルギー管理、品質改善のため不可欠な要素となっています。近年はIoT技術の導入が進展する中で、工場内の設備や生産状況、エネルギー使用量など様々なデータを「可視化・見える化システム」によって一元管理する取り組みが拡大しています。

食品工場におけるIoTとデータ活用に関する意識調査(2023年調査)では、可視化・見える化システムの活用状況や、IoTで収集したデータの利用・活用方法について、多くの企業が業務改善のために活用していることが示されました。

また、食品製造業のカーボンニュートラルに関する意識調査(2022年調査)によると、カーボンニュートラルへの関心の高まりを受け、工場全体の「エネルギー使用量の見える化」や「CO2排出量の見える化」も主要な具体策として位置付けられています。これらはエネルギーの効率運用や環境負荷低減の取組状況の把握、そして社内改善活動の指標としても利用されています。

さらに、「見える化/見せる化」は長年にわたり改善活動の中で重視されてきたテーマであり、現場の生産性・品質向上やコスト削減につながる重要な手法です。食品製造業における改善活動の実態調査(2021年調査)では、多くの現場で見える化の取り組みが行われ、効果が出ている事例が多数確認されています。

このように、工場の見える化は、経営・環境・品質等の多方面の課題解決の基盤として、食品製造業界で広く推進されています。

工場の見える化に役立つ富士電機の製品・サービスのご紹介

まるごとスマート保安サービス

設備稼働データや点検・保全実績を一元的にクラウドで見える化。設備の老朽化、人材不足、属人化したノウハウの共有といった課題に対し、省人化・リモート化・分析管理など多層的な技術で対応します。回転機の故障予兆など独自にAI技術を活用、工数削減、停電点検周期延長による生産効率向上等の効果が期待できます。

まるごとスマート保安サービス

回転機故障予兆監視システム Wiserot

工場設備の突発故障による生産停止は大きな損失をもたらします。回転機故障予兆監視システムは、モータ・回転機の振動を定期的に自動計測し、傾向監視・異常兆候の早期発見を実現、Q値・FFT解析により、現場点検の属人化を防ぎつつ多拠点・多設備の一元管理(工場の見える化)を促進します。

回転機故障予兆監視システム Wiserot

蒸気用超音波流量計/EMSソリューション

蒸気用超音波流量計は、クランプオン式で計測可能にします。工事不要で配管ラインを止めずに飽和蒸気の流量を「見える化」でき、蒸気漏れや放熱ロスの把握が難しかった従来設備に対し、低流量から精密に測定できるため、エネルギーの無駄を定量的に抽出し、省エネやエネルギーコスト削減の施策立案に役立ちます。

蒸気用超音波流量計/EMSソリューション

設備管理支援システム

点検・故障・コスト・部品在庫など設備管理関連情報の一元化を実現。タブレットによる現場作業の効率化、過去の作業実績やトラブルの知識共有、IoTデータ連携による予防保全などにも対応可能です。導入にあたっては業務フロー作成からサポートし、使いこなせるシンプルなシステムを構築。複数拠点の在庫や技術情報の一括管理で業務の「見える化」を支援します。

設備管理支援システム

エネルギー管理・分析ツール MainGATE/PPA for EMS

エネルギー管理・分析の「見える化」で工場の省エネ・効率化を可能にします。アナリティクス・AIやIoTを活用し、エネルギーデータを詳細に分析することで、高度なエネルギーマネジメントを実現、リアルタイムデータを表示できるダッシュボード機能、ISO50006管理フレームへの準拠、高度なデータ出力・グラフ表示にも対応しています。

エネルギー管理・分析ツール MainGATE/PPA for EMS

遠隔作業支援パッケージ FWOSP-Glass

保全作業を支援する遠隔作業支援システム。スマートグラスを活用し本部と遠隔地の作業現場をリアルタイムで接続、映像・音声による作業指示や支援、作業記録のデジタル管理を可能にします。ウェアラブル端末を活用することで、現場作業の進捗や状況を本部から“見える化”し、的確な指示や、作業データを蓄積することで技術継承を支援します。

遠隔作業支援パッケージ FWOSP-Glass

まずは工場業務や設備の「見える化」から

工場の見える化は、現場の業務改善や効率化、中長期の経営基盤強化にも貢献します。エネルギーや設備保全、現場ノウハウなど、さまざまな情報をデータとして蓄積・共有すれば、誰でも活用できる資産となり、属人的な問題が解決されます。課題を抱えている工場現場こそ、まずは工場業務や設備の「見える化」から検討してみてはいかがでしょうか。