課題から探す

工場のデジタル化事例を知りたい

工場のデジタル化は、スピーディな意思決定や省人化・省力化、AI技術の活用にも役立ちます。取り組みやすい事例として記録用紙・帳票で行っている業務のデジタル化や、IoTを活用したスマート保安サービスによる保全業務の自動化、在庫管理システムによる作業ミスの防止、エネルギー管理ツールによる省エネ推進などがあります。また、人の作業を支援するデジタル化、例えばスマートグラスやウェアラブルデバイスなどを活用する事例もあります。

【目次】

工場がデジタル化に取り組むメリット

工場のデジタル化のもっとも大きなメリットはデータ共有しやすくなることです。紙による記録やデジタルデータへ変換が必要な形式は部分最適化するうえでは有効ですが、工場全体で取り組む場合は、さまざまなデータを共有することが必要になります。そのためには製造業現場のデジタル化にへの取り組みが必要です。デジタル化を進めることで、業務効率化・省力化、データ活用のリアルタイム化、コスト削減、技術継承・人材育成などのメリットが期待できます。

・業務効率化・省力化

定期点検や記録作業の自動化により、作業工数が減少し従業員の負担が軽減されます。 記録用紙の保管コスト、運用面での省力化も期待できます。

・データ活用のリアルタイム化

データの自動収集・管理によりヒューマンエラーが減り、記録用紙によるデータ収集時と比較してスピーディな現状状況把握・意思決定が可能になります。

・コスト削減

例えば事後保全・予防保全から予知保全に移行することで、設備故障やロスの減少や、運転最適化・省エネによる運用コスト低減が可能になります。

・技術継承・人材育成

データ管理の標準化や動画による作業記録を残すことで、人材育成や設備保全の効率化が可能になります。これによりスマートデバイスなどをつかった遠隔地からの人材教育、トラブルの初期対応なども可能になります。

工場のデジタル化に関する事例一覧

スマート保安による保全業務の省力化

工場の保全業務のデジタル化事例です。スマート保安の導入により保全業務にIoTを活用することで省人化・省力化を実現しています。従来は定期点検のたびに生産ラインの停止が必要で、現場の業務負荷や人手不足が顕在化していました。IoTやAI技術の活用したことで、設備状況のデータ収集・統合管理、保全業務の自動化が進み、点検の周期延長と省力化が実現しています。デジタル技術を活用することで、保全管理最適化、安定稼働と業務効率化、生産性向上を達成し、現場の課題解決に寄与しています。

設備監視システムによるデータの可視化・業務の省力化

食品工場のデジタル化は、業務の標準化と効率化に大きく寄与します。この事例の場合、従来はトラックスケールの計量記録や出荷指図書の作成を手書き・紙ベースで運用していましたが、これがヒューマンエラーの原因となっていました。デジタル化の推進により、計量データは自動記録され、出荷指示もシステムで管理できるため、情報共有はリアルタイム化され、作業ミスや記録紛失のリスクを低減。設備管理や物流業務の効率化と人的ミス防止に貢献し、企業の競争力強化に寄与しています。

ベアリングのグリス状態の見える化による焼き付き防止

設備保全業務のデジタル化事例。某食品プラントでは、チルドポンプ設備にセンサー技術を導入し、ベアリングのグリス状態の可視化を可能にしました。従来、突発的な故障や人手・技術者不足が課題でしたが、IoT技術により設備の状態をリアルタイムで監視・分析することで、予防保全の精度が向上し、損失回避やコスト削減が可能になりました。

在庫管理システムによるペーパーレス化・基幹システム連携

在庫管理のデジタル化により生産性の向上と業務の標準化に役立ちます。この事例では従来はExcelと基幹システムへの手入力による二重管理や作業ミスが課題でしたが、在庫管理システムの導入によってロット管理や仕分け作業の効率化、正確なデータ収集が可能となりました。加えて、データ活用やペーパーレス化の進展が企業競争力強化やコスト削減が期待されます。

保守・点検業務のペーパーレス化

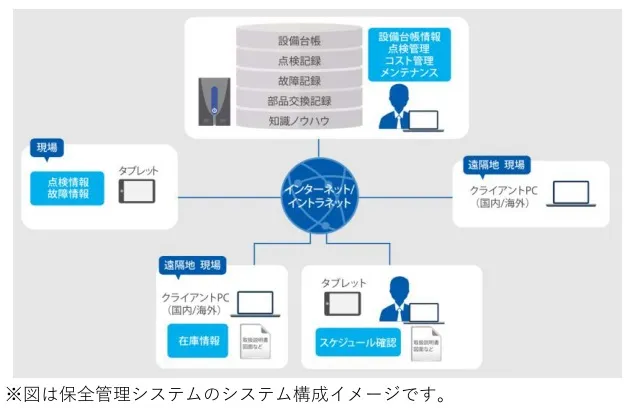

工場の保守・点検業務では、紙・帳票を用いた運用が業務効率化の妨げとなっている場合が多く見られます。従来の運用の場合、データの管理業務が非効率となり、転記ミスや情報共有の不足が生じるなどの課題がありました。これら課題はデジタル化によって解決可能です。事例では設備保全管理システムの導入により、業務の電子化、点検結果のデジタル入力が実現し、情報の正確性と共有性が向上。設備データ・部品在庫の管理精度も高まり、状況判断や設備復旧も迅速化されました。

生産情報の統合管理と製造指図・実績情報のデータベース化

デジタル化の進展に伴い、製造現場では設備や機器のデータ収集・分析の重要性が増しています。A社は設備ごとに分散していた生産データを統合・見える化し、現場単位だけでなく月報・年報への出力も効率的に実施できる環境を構築しました。従来のシステム拡張の難点やデータ標準化の遅れ、分析人材不足といった課題も、デジタル化推進による標準化・自動化で解消しています。

熱のエネルギー管理システムによる蒸気利用設備の効率化

食品工場における熱収支分析システムの提案事例です。AIを活用した自動データ分析によって、従来見過ごされがちな無駄な熱消費箇所の特定・改善が容易になりました。蒸気利用設備の効率や熱ロス状況をリアルタイムで監視することで、省エネ活動の優先順位付けや迅速な対応が可能となり、運用改善や稼働率向上に繋がっています。

製造工程制御のエンジニアリング効率化

雪印メグミルク磯分内工場では、製造工程制御のデジタル化を通じて効率的なエンジニアリング体制を構築しました。エンジニアリング支援ツールの制御ソフト自動生成機能導入により、従来手作業に頼っていた仕様書作成からラダー回路展開までを自動化。これによりリードタイムを短縮し、ソフトウェア品質も向上。フロー仕様表現の活用で社内情報共有や技術教育がしやすくなり、生産現場のDX推進に貢献しています。

工場のデジタル化とは

製造現場のデジタル化は、業務効率化や省力化、人手不足の補填、品質向上など、さまざまな課題を解決する重要な手段です。IoTやAI、クラウド技術を活用することで、保全管理の自動化や在庫・エネルギー管理の合理化、作業データの見える化が進み、最適な運用が実現できます。デジタル化を進めることで、従来の業務や組織が変化し、競争力の向上や新たなビジネスモデルの創出など、いわゆる工場のDX(デジタルトランスフォーメーション)化を可能にします。

デジタル化が進まないことによる製造業現場の課題

デジタル化が進まない製造業現場では、紙ベースの記録や帳票管理が必要になります。この場合、人が作業するため転記や確認作業に時間がかかり、ミスや誤記、作業漏れのリスクが発生します。また、業務の標準化やデータの収集が簡単ではなく、情報共有やデータ分析が難しくなります。

結果として、迅速な意思決定が困難になり、設備管理、品質管理や省エネルギー対策なども煩雑化するため、管理コストが増加します。これらに関連する課題は将来とコスト増や生産性の低下、企業競争力の低下につながる可能性があります。

・情報共有・データ管理の遅れ

紙ベースの運用や分散管理により、記録漏れや紛失、情報共有の遅れが生じやすくなります。データの一元管理・リアルタイム化が難しく、基幹システムへのデータの転記・入力なども必要になります。

・在庫・設備管理の無駄やミス

作業の属人化がしやすい業務で、デジタル化がすすまないことで作業ミスやロスが発生しやすくなります。在庫管理のデジタル化による正確性・効率化が重要ですが、このために多くの確認作業を費やす必要があります。

・省エネ・効率運用の難しさ

エネルギー管理や運用の最適化が手作業主体だと、省エネ活動の優先順位付けや改善策の迅速化が難しくなります。将来AIや統合管理ツールの活用するためにもデジタル化がもとめられます。

・保全作業の属人化・非効率

従来は人による点検やアナログな記録が中心で、作業の属人化や技術継承や作業の効率化が進みにくい業務です。 保全人材の高齢化や人材不足を背景に、IoTやAIの導入によるデータ管理・自動化が求められています。

工場のデジタル化を実現する方法・技術

工場のデジタル化を実現する方法や技術は、大きく2種類に分けられます。工場全体で取り組むデジタル化には、例えば製造工程・拠点全体をまたいだデータの自動収集や全社的な情報共有を可能にする仕組み、AI・クラウド技術を活用した保全管理、在庫・生産管理システムやエネルギーマネジメントシステム(EMS)などがあります。

一方、現場単位で可能なデジタル化は、点検・保守業務のタブレット化やスマートデバイスの活用、IoTによる設備データ収集などがあります。実際には両者を組み合わせて段階的にデジタル化に取り組む事例も多くあります。

・IoT・AIの活用

従来人が行ってた作業をIoT・AIで自動化し、省力化します。例えば設備の稼働データや異常兆候をリアルタイムで収集・分析し、予知保全や状態監視保全、点検作用の省人化を進めることで安定稼働を支援します。

・ペーパーレス化、データの一元管理

タブレットやWebシステムを活用し、業務データを一元管理することで、業務効率を向上させます。例えば点検記録や出荷指図などの業務をシステム化し、情報共有とデータ管理の正確性を高めるな効果が期待できます。

・エネルギー管理・在庫管理システム

エネルギー収支や在庫のロット管理をデジタル化し、運用効率化とコスト削減を実現します。また、データを活用することで属人的な作業をなくしたり、定量的なデータで管理業務を可能にします。

・遠隔作業支援・技術継承支援ツール

スマートグラスやウェアラブル端末を活用し、現場と本部のリアルタイム連携を可能にしたり、画像・動画・音声情報を記録・蓄積したり、これを人材育成にも活用できます。

食品工場のDX推進状況と期待効果

食品製造業における生産管理のDX化の現状と課題(2024年調査)では、生産管理のDX化に「現在取り組んでいる」とする企業は全体の25.2%、「今後取り組む予定がある」が13.8%と、企業規模が大きいほど取り組みが進んでいる傾向がみられます。DX化で期待する効果としては「生産スケジュールの最適化」が最も多く60.2%、「データの利活用の推進」「設備稼働率の向上」も高い割合を占めています。DX化による「成果が出ている」との回答は全体の51.2%でした。

また、DXの取り組みを「現在実施している」とする割合は全体の38.0%であり、企業規模が大きいほどDXの浸透が進んでいます。DXに対する期待効果としては「労働生産性の向上」「コスト削減」「業務の効率化」などが多く挙げられ、現場における生産性や効率性への大きな期待が寄せられています。

工場のデジタル化に役立つ製品・サービス

まるごとスマート保安サービス

「まるごとスマート保安サービス」はIoTやAI、クラウド技術を活用し、保安・保全業務のデジタル化をご提案します。現場設備の稼働データと保全管理データを統合・分析することで、設備状態の一元管理・見える化、省人化・リモート化、予兆検知によるトラブルの未然防止など、効率的な運用を支援。作業工数削減や点検周期の延長による保守費用削減、複数設備の一元管理による故障率低減といった効果が期待できます。製造業の現場における人材不足や設備の老朽化、属人化した保全業務・ノウハウの継承といった課題に有効です。

まるごとスマート保安サービス

回転機故障予兆監視システム Wiserot

工場のデジタル化は、製造ラインの安定化、保守品質の向上、作業効率の改善に貢献します。当社の独自技術によるFFT解析や判定基準値を採用、これにより回転機(モーター・ファンなどの設備)の稼働状態を見える化します。ベアリングの高周波振動やインバータノイズの影響の除去に対応、無線式は最大150m対応、防爆仕様も用意してあり、LAN式は耐ノイズ性に優れたシンプルな構成で導入できます。定期点検中心の保全作業から常時監視型の予防保全(CBM)へ移行できます。

回転機故障予兆監視システム Wiserot

設備管理支援システム

工場設備のエネルギー使用状況をリアルタイムで「見える化」し、製造データとの連携で運用最適化を実現します。ISO50006準拠の効率分析やAIによる自動診断機能、ダッシュボードによる生産・エネルギー情報の可視化など、製造現場の省エネ対策をワンストップで支援。クラウド型・オンプレミス両対応で、中央監視・保全管理・異常兆候解析までトータルサポート。業種ごとの最適提案や豊富な導入実績があります。

設備管理支援システム

エネルギー管理・分析ツール MainGATE/PPA for EMS

工場・ビルのエネルギー管理と運用効率化を支援する管理・分析ツールです。AI技術を活用した自動診断機能で分析業務の負荷を軽減し、ダッシュボードによるリアルタイム状況把握を実現します。「見える化・分かる化・最適化」の3ステップで省エネを推進し、運用効率の阻害要因を可視化することエネルギー削減を実現します。分析データのWeb出力やExcel拡張も容易で、ISO50006対応オプションも用意されています。

エネルギー管理・分析ツール MainGATE/PPA for EMS

現場型診断装置 SignAiEdge

現場型診断装置SignAiEdgeは、製造現場のデータを解析・AI技術で迅速に「いつもと違う」異常兆候を検知し、品質確保やダウンタイム削減に貢献します。例えば射出成型機や搬送装置など多様な生産設備に対応し、バッチ・ロット生産にも適用可能。熟練者の経験や勘に頼らず、正常データの収集だけで自動で診断モデルを作成、現場ですぐに診断・改善が可能です。インフラ構築不要・低コストで導入でき、PCやクラウドとのデータ連携も可能。設備のデジタル化による現場課題の解決と効率化を実現します。

現場型診断装置 SignAiEdge

遠隔作業支援パッケージ FWOSP-Glass

スマートグラスを活用し、本部と遠隔の作業現場をリアルタイムでつなぐことで、業務効率化と人手不足解消を実現します。インターネット経由での画像や音声共有により、現場の状況把握と的確な作業指示が可能です。ハンズフリー作業や音声・動画による作業記録機能により、安全性と作業精度を向上。作業データの一元管理やデータを記録することで技術継承にも活用できるため、製造現場のデジタル化に役立ちます。

遠隔作業支援パッケージ FWOSP-Glass

デジタル化からはじめる工場のDX

近年、工場におけるデジタル化は多岐にわたり、生産現場の効率化だけでなく、人材不足解消や技術継承、業務品質の向上など、さまざまな課題を解決するための基礎技術として利用されています。今後、AI技術が普及することが予想されており、属人化してしまっている業務のデータ活用や、標準化が進み、工場のDX化が進んでいくと考えられます。DX化を進めるためには、まず自社の現場課題を整理し、他社の取り組み事例などを参考にしながら、期待効果が高い業務のデジタル化の検討が必要です。