課題から探す

エネルギーマネジメントシステム(EMS)を導入したい

エネルギー管理システム(EMS)の導入を検討する場合、まずは小規模な取り組みからはじめて導入効果を確認しつつ、中期的にエネルギー管理の高度化や工場全体へ適応していくという方法が有効です。まず初めに必要になるのは自社のエネルギー消費量の正確な把握です。加えて、導入以前に費用対効果のシミュレーションの実施や、導入時に既存設備への負担が少ないかどうかについても検討が必要です。

また、省エネ関連の人材が限られていることを想定し、AIや分析ツールの活用や報告業務を標準化など、業務効率化についても検討しておくことが望ましいと考えられます。

【目次】

エネルギーマネジメントシステム(EMS)を導入するメリット

エネルギーマネジメントシステム(EMS)を導入することで、エネルギーコストの削減、CO2排出量低減や省エネ関連業務の効率化などの効果が期待できます。

例えばエネルギー消費量を定量評価できるようにすることで省エネ対策評価するのに利用されます。設備投資や操業、経営判断の根拠となり、さらに設備管理とエネルギー管理を統合できれば工場全体の最適運用なども実現できます。

また、エネルギーマネジメントシステムは省エネ活動を定着させるためにも使われており、環境負荷低減などの企業価値向上面でも利用されています。

・エネルギーコスト・環境負荷の削減

工場のエネルギー消費状況を「見える化」することにより無駄なエネルギー使用を削減、設備の最適運転などによりエネルギーコスト削減やCO2排出量削減などの効果が期待できます。

・省エネ関連業務の標準化・省力化

データ分析支援や省エネに関連する業務の自動化などにより省エネ活動の標準化や省力化が可能になります。エネルギーの可視化・データ活用の情報共有も効率化でき工場全体の最適化にも役立ちます。

・意思決定のスピード化・企業価値向上

リアルタイムデータを活用できるようになることで、工場の操業・設備投資に関する意思決定をスピーディに行えるようになります。また、企業としてカーボンニュートラルやCO2排出量削減の取り組みを状況も説明しやすくなり、環境対応企業としてのブランド価値向上効果が期待できます。

エネルギーマネジメントに関する事例一覧

熱収支分析による排熱回収利用・設備の省エネ対策

ディーゼルエンジンの冷却水排熱をヒートポンプで回収し、蒸気として再供給するシステムを導入したことで、エネルギーコストが約55%、CO2排出量が約40%削減できた実例です。工場内で発生する様々な排熱を効率的に再利用するため、エネルギーマネジメントシステムを活用した正確な熱回収や設備の最適運用を検討できるようにしました。

蒸気エネルギー可視化によるボイラ設備の最適稼働

食品工場の省エネ推進事例です。この事例では、クランプオン式超音波蒸気流量計を活用し、蒸気エネルギーを見える化、約2週間測定した結果、夜間や休日にも蒸気消費が発生している実態が明らかになりました。これにより、ボイラ設備の稼働条件見直しなど具体的な省エネ対策が可能となり、エネルギーの無駄削減が可能となります。また、ボイラ周辺では配管断熱や配管距離の最適化、廃熱回収など多様な省エネ手法が検討することで、さらなる省エネも期待できます。

エネルギーマネジメントシステムによる省エネ対策

エネルギーマネジメントシステムを導入することで各生産設備の消費エネルギー可視化を実現しました。データに基づいた最適なエネルギー利用、需要の予測やリアルタイムモニタリングを可能にすることでEMSを導入により工場全体で約40%の省エネ効果を実現しました。また、エネルギーコスト削減とともにCO2排出量の低減、継続的な省エネルギー活動にも寄与しています。

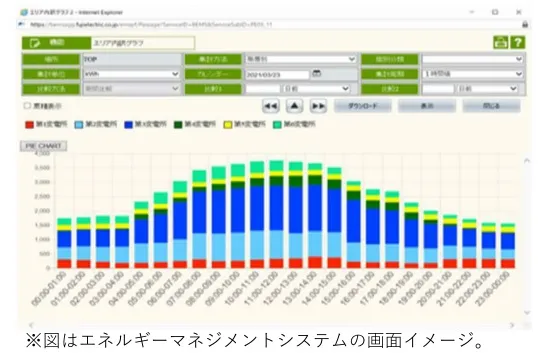

電力見える化システムによる省エネ・ CO2排出量削減

食品製造業における省エネ・CO2排出量削減の推進には、エネルギー管理が必須です。この事例では、工場の電力消費量を「見える化」することで、全体の消費状況や時間帯・設備ごとの使用量を定量的な把握を可能にしました。エネルギーマネジメントシステムの導入により、従来困難だった省エネ活動の効果測定や具体的なフィードバックが実現し、工場の情報共有と省エネ活動の全体最適化を実現しています。

工場のエネルギーの見える化/省エネ分析支援システム

食品製造業のエネルギーマネジメントシステム(EMS)導入と省エネ分析支援システムの連携に関する事例です。EMSによる電力・エネルギーの「見える化」は、省エネ活動の推進につながりますが、データ分析作業が担当者の負担となり、省エネのPDCAが停滞するという課題がありました。省エネ分析支援システムを導入する事で、設備運用の可視化、費用対効果評価、報告書自動作成などにより業務を標準化・効率化。工場全体の省エネ活動が加速、持続的な改善が可能な体制を整備しました。

生産工程で排出される温水を活用したCO2排出量の削減

エネルギーマネジメントシステム(EMS)と蒸気発生ヒートポンプの組み合わせによる排熱エネルギーの有効活用事例です。排温水の熱を再回収し、エネルギーコストは従来比60%削減、CO2排出量も55%削減可能との結果が得られました。最適な熱回収ポイントや設備コストの検証により、費用対効果を事前に把握できる点も特徴です。エネルギーマネジメントシステムと他システムを組み合わせて導入することで、エネルギーの最適利用や省エネ活動のさらなる推進できるという事例です。

熱のエネルギーマネジメントシステム(EMS)による蒸気利用設備の効率化

熱のエネルギーマネジメントシステムの導入によって、蒸気利用設備の熱収支を定量的に把握し、AI技術を活用した自動分析によって無駄な熱消費やロスの発生要因まで特定できる仕組みを活用しています。設備状況をリアルタイム監視することで、効果的で迅速な省エネ活動が展開でき、エネルギーマネジメントシステムの活用が食品工場のコスト競争力強化や、環境負荷低減に役立ちます。

エネルギーマネジメントシステム(EMS)とは

エネルギーマネジメントシステム(EMS)は、製造現場のエネルギー消費の可視化、データに基づいた省エネ対策やコスト削減を目的に導入されています。とくに工場向けのものはFEMS(Factory Energy Management System(ファクトリーエネルギーマネジメントシステム)と呼ばれることがあります。工場ではエネルギーコストの抑制、CO2排出量の削減、設備の稼働効率化など数多くの課題が存在しますが、エネルギー管理システムを導入することで現状把握から改善活動まで一貫した運用が可能になります。

エネルギーマネジメントシステムの主な機能には単純に可視化を支援するもの、分析までサポートしているもの、運転制御まで対応しているもの、などがあり、自社の課題・導入目的に適したものを検討する必要があります。

製造現場におけるエネルギー管理の課題

工場のエネルギー管理には様々な課題が存在します。よくある課題には、エネルギー使用状況を正確に把握できていない、設備ごとの消費状況が不明、無駄なエネルギーの発見・原因を追究するのが難しいなどがあります。また省エネ知識を持つ人材は不足する傾向があり、分析業務や報告業務などの負荷が集中してしまい本来の業務に集中できないなどの課題があります。

・エネルギー使用量の把握不足

現場全体や設備ごとの正確な消費量データが得られず、無駄やロスの発見が困難な場合があります。この場合具体的な省エネ対策の検討が難しく、効果測定もできなくなります。

・省エネ関連業務の属人化・分析負荷

データ収集・分析の業務が担当者任せになり、省エネ活動の改善サイクルが停滞します。担当者の業務負荷が大きくなると、継続的な改善活動が定着しにくくなり、業務の属人化は継続的な省エネ活動できなくなるリスクとなります。

・省エネ対策の費用対効果検証が困難

省エネ対策に関連する投資前と投資後を正しく評価することができず、必要な場所に必要な設備を検討することが難しくなります。スピーディな経営判断が難しく、判断基準も曖昧になりがちなため、省エネ対策への投資が進まないということが起こりえます。

エネルギーマネジメントシステム(EMS)導入の進め方

エネルギーマネジメントの第一歩は現状のエネルギー消費データの「見える化」です。手動による見える化も可能ですが、現在から取り組む場合、いわゆるDXを意識して取り組まれるのが一般的です。必要に応じてAIや自動分析など自動化・省力化技術の活用や、適応範囲を具体的に検討します。導入以前には具体的な費用対効果の算定や、導入時の既存設備への負担がどのていど発生するのか、多拠点展開のしやすさを考慮しておく必要があります。

・エネルギー使用状況の可視化

蒸気流量や電力消費量などエネルギー消費量を精密計測し、設備ごとの消費状況をリアルタイムに把握できるようにします。高度な分析を実施するほか、可視化するだけでも無駄の発見・改善重点箇所が明確になる場合もあります。

・データ分析とAI活用

長期データのトレンド把握やAI自動診断によって、改善サイクルの定着・省エネの最適化エネルギーの需要予測などが実現可能です。従来の属人的な方法と比較して、担当者の負担を大幅に軽減する効果が期待できます。

・費用対効果の事前検証・全体最適化

省エネ施策の費用対効果を導入前にシミュレーションし、経営的な意思決定を支援。既存設備への影響を抑え、将来まで継続可能な体制づくりを進めることが重要です。

食品工場におけるエネルギー見える化とEMS導入の現状と成果

富士電機が実施した 食品・化学工場のエネルギー見える化に取り組む製造業の現状と課題(2024年調査)によると、EMSの導入・活用状況(業種別)について、食品製造業では「導入している」と回答した割合が39.2%でした。また今後導入予定が19.6%と、導入済と合わせて約6割がEMS導入に前向きな状況です。

エネルギーの見える化への取り組みの成果については、「EMSを導入している」企業では「成果が出ている」と回答した割合が87.3%と高く、「導入していない」企業では69.1%と18.2ポイントの差が見られ、システム導入による省エネ活動の効果が明らかになっています。

さらに、エネルギー見える化によって実感している効果の比較では、EMS導入工場が「エネルギーコストの削減」や「設備稼働率の向上」などで高い効果を実感していることが分かりました。特に「設備稼働率の向上」はEMS導入企業で31.2%が実感しており、未導入企業の18.4%より高い結果となっています。

以上から、食品工場におけるEMS導入は、省エネ・コスト削減・設備効率化などの面で有効であり、今後も活用の高度化、導入利用が進んでいくと考えられます。

エネルギー管理に関する製品・サービス

EMSソリューション(エネルギーマネジメントシステム)

エネルギー使用状況の「見える化」「分かる化」「最適化」を一括で実現するEMSソリューション。オンプレミス・クラウド両対応の柔軟な総合設備管理基盤を提供します。エネルギー中央監視や省エネ分析支援、需給最適制御、設備保全管理など、多様な機能をパッケージ化してあり、業種ごとに最適な提案をご案内しています。データ分析支援機能では、長期データのトレンド把握やAIによる自動診断、省エネ最適化まで対応。半導体、ビル、食品、鉄鋼といった各業界で多くの導入実績があります。

EMSソリューション(エネルギーマネジメントシステム)

蒸気用超音波流量計/EMSソリューション

エネルギーマネジメントシステム(EMS)における蒸気の「見える化」を実現し、工場の省エネルギー・運用改善を支援します。クランプオン式のため、配管工事やライン停止が不要で導入コストと工期を大幅に削減できます。配管を切断せずに取り付けできるほか、圧力損失ゼロ・可動部なしによる高い信頼性も特長です。超音波計測技術により低流量から計測可能で、ノイズ除去やデジタル信号処理を搭載。EMSとの連携でエネルギーロスを発見し、ロス撲滅・最適なエネルギー管理体制構築を支援します。

蒸気用超音波流量計/EMSソリューション

エネルギー管理・分析ツール MainGATE/PPA for EMS

AI技術とデータ分析を活用したエネルギーマネジメントシステム(EMS)。エネルギー消費の状況把握から、分析、改善活動まで一貫して支援します。各種工程や設備のデータを集約し、運用効率阻害要因の「分かる化」によりムダの排除し、省エネ施策立案をサポートします。ISO50006管理フレーム対応のオプションでは、自動診断やリアルタイムダッシュボードで改善サイクルの定着を実現します。

エネルギー管理・分析ツール MainGATE/PPA for EMS

熱EMS/熱収支分析システム

工場などの飽和蒸気設備における熱収支を自動で「見える化」し、エネルギーマネジメントシステム(EMS)と連携して省エネルギー・CO2削減を支援します。クランプオン式超音波流量計によるリアルタイム計測で、配管工事不要・ライン停止無しで導入可能。AI分析により熱利用の現状可視化からロス要因の特定、予兆検知・故障リスク回避にも貢献します。

熱EMS/熱収支分析システム

まずはエネルギー消費量の現状把握から

工場のエネルギー管理を実現するためには、エネルギー消費の正確な現状把握が必要です。その後、例えば現場の課題に合わせて最適なソリューションを選択し、効率化・省力化を進めることで、持続可能な生産体制の構築、コスト削減などによる競争力強化、環境負荷低減などなどの効果が期待できます。