提案事例

出荷・移送・攪拌ライン関連業務の省力化

帳票処理、出荷指図書、タンク在高、トラックスケールのオンライン化。データ可視化により出荷関連業務の効率化・人的ミスの削減が可能に。

保全管理 省力化 IoT

製油業における出荷・移送・攪拌ラインの省力化の提案事例。同社では労働力不足の懸念がある中、人手での操作・作業が多く、今後の生産体制維持に課題があった。設備監視システムを導入することでデータの可視化や攪拌制御のソフト化で業務効率化や人的ミスの削減を可能にしました。

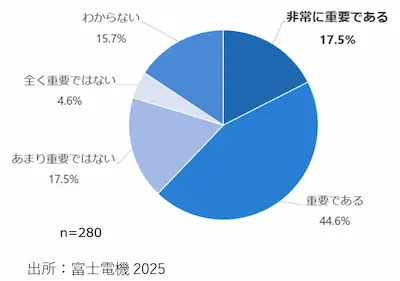

食品工場における自動化・省力化の重要性

食品工場における自動化・省力化は、生産性の向上や人手不足解決する有効な手段として重要です。今後、熟練作業者の退職や労働人口の減少により、従来の生産体制を維持することが難しくなることが予想されているためです。

食品工場従事者を対象にした、自動化・省力化への取り組みの重要性に関する調査では「非常に重要である」「重要である」の回答が全体の62.1%という結果になりました。

自動化・省力化を進めることで、生産性の向上・効率化や人手不足の解消、コスト削減などの効果が期待できます。

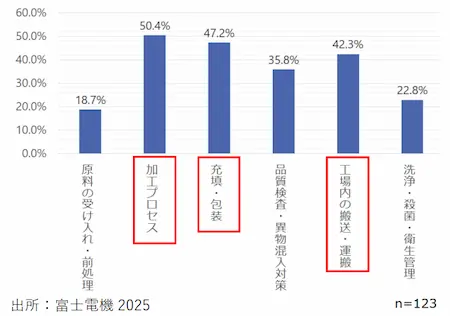

どのような工程・作業で自動化・省力化が検討されているか

では、食品工場のどのような工程・作業で自動化・省力化が検討されているのでしょうか。

食品工場従事者を対象とした自動化・省力化に取り組む工程・作業に関する調査結果では、もっとも回答が多かったのは「加工プロセス」で50.4%、次いで「充填・包装」で47.2%、「工場内の搬送・運搬」で42.3%の順に続く結果となりました。

これら工程・作業の自動化・省力化を進めるには機械化やAIの活用、デジタル技術を活用した脱属人化やデータ活用などが進められています。

デジタル化から始める食品工場の省力化

食品工場の業務には紙の帳票への記録や、個人の業務経験やノウハウに依存した作業が多く残っています。これらは業務効率の悪化やヒューマンエラーのリスクにつながります。このような課題を解決するために有効なのはデジタル化による省力化です。

例えば、搬送・入出荷業務の場合、デジタル化を進めることで、業務標準化や効率化、これまで見えなかった課題の発見や、ヒューマンエラーの削減、遠隔監視による省力化などが可能になります。

提案事例:出荷・移送・攪拌ライン関連業務の省力化

・業種:食品製造業(製油業)

・対象設備:出荷・移送・攪拌ライン

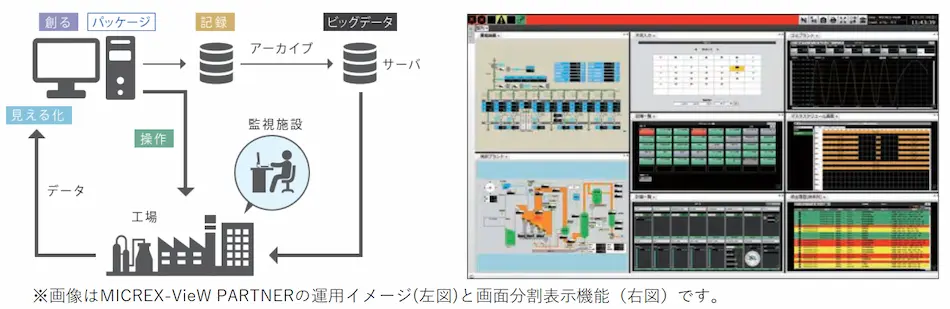

・対象製品:設備監視システム MICREX-VieW PARTNER

【現状の課題】

人手での操作・作業が多く、作業時間のばらつきが発生していた。今後の生産体制を維持・伸張していくうえで、省力化が課題だった。また、帳票は手書きで、データとしての蓄積が進んでおらず、今後の効率化などを進めるためにも、まずは実績・操作履歴などの見える化を進めたい。

【期待効果】

データ帳票処理、物流の出荷指図書、タンク在高、トラックスケールとのオンライン化を実現し、データを見える化や攪拌制御のソフト化することで業務効率化や人的ミスを無くすことが可能に。

関連製品:設備監視システム MICREX-VieW PARTNER

高い汎用性とユーザビリティーで、設備の運用・運転の最適化に貢献。多様な現場の「見える化」を実現し、設備の安定運用・安全運転に貢献。また、統合EMSと連携し、現場全体の省エネシステム構築を強力にサポー トします。

富士電機では製造業向けに製造活動を支える設備機器、IoTシステムや制御システムを数多く提供、その実績をベースとし食品製造業にIoT活用・ 生産性向上・スマート工場化を支援するためのシステム&ソリューションを提供しています。

製品・サービスに関するお問い合わせ. 導入関するご相談等がございましたら、 お気軽にお問い合わせください。