提案事例

スマート保安適用による定期点検周期延長と保全業務のDX・省力化

特別高圧受変電設備の定期点検に伴う停電作業による業務負荷軽減に向けスマート保安を検討。点検周期延長と保全業務のDX・省力化を可能に。

保全管理 省力化 IoT

食品製造業におけるスマート保安の提案事例。同社では特別高圧受変電設備の定期点検に伴う停電作業による業務負荷、対応に苦労していた。今回、既設機器へスマート保安を適用することで保安規程の見直しができることをNITEに確認、また保全業務のDX・省力化実現を可能にしました。

工場の安定稼働と保全業務の効率化

製造業にとって、設備保全は工場の安定稼働に不可欠な業務です。一方で、生産現場では、この保全作業が大きな負担となる場合があります。

例えば、特別高圧受変電設備の場合は法律で年に一度の定期点検が義務付けられています。停電を伴うため生産ラインの停止が必要で、生産計画の見直しや機会損失につながります。また、停電の準備から復旧には多くの時間と人員が必要となり、現場の業務負荷が増加します。

このように生産性を維持しながら保全業務を効率化することは、多くの製造業にとって重要な課題となっています。

食品工場における設備保全における課題とは

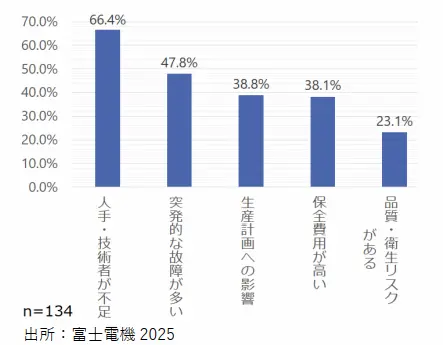

では、食品工場に限定した場合、現在の設備保全にはどのような課題があるのでしょうか。

食品工場従事者を対象とした現在の設備保全における課題に関する調査によると、もっとも回答が多かったのは「人手・技術者が不足」で66.4%,、次いで「突発的な故障が多い」で47.8%、「生産計画への影響」で38.8%の順に続く結果となりました。

これらの課題を解決方法には予知保全や状態監視保全などの手法の他、 AIやIoTなど最新技術を活用した「スマート保安」という保全手法があります。

スマート保安による保全業務の省力化

スマート保安とは、IoT、AI、ビッグデータといった最新技術を活用し、安全性と効率性の両方を高める保全手法です。この新しい取り組みを導入することで、以下のメリットが期待できます。

・稼働率の向上:停電点検の周期を延長することで、設備の稼働率を高めます。

・保全業務の省力化:業務の自動化やリモート化により、保全業務の省力化を可能にします。

・多角的な分析:運転・保全データを統合し、設備の状況を多角的に分析できます。

・見える化と情報共有:情報を一元管理することで、スムーズな情報共有を実現します。

例えば、特別高圧受変電設備の場合、設備の健全性がデータで証明されれば、法律で定められた年次点検の周期を3年に延長できる可能性があります。点検回数が減ることで、停電を伴う生産ラインの停止が減り、これに伴う保全業務の省力化が可能になります。

提案事例:スマート保安適用による定期点検周期延長と保全業務のDX・省力化

・業種:食品製造業(食料品)

・対象設備:特別高圧受変電設備・関連機器

・提案製品:まるごとスマート保安

【現状の課題】

特別高圧受変電設備・関連機器の劣化が進行しており、安定操業が課題になっていた。一方で、特別高圧受変電設備の定期点検(年1回実施)に伴う停電作業による業務負荷、対応に苦労していた。

【期待効果】

既設機器へスマート保安を適用することで保安規程の見直し(定期点検周期の見直し)が可能になる。※富士電機が事前に独立行政法人 製品評価技術基盤機構(NITE)に確認し提案。

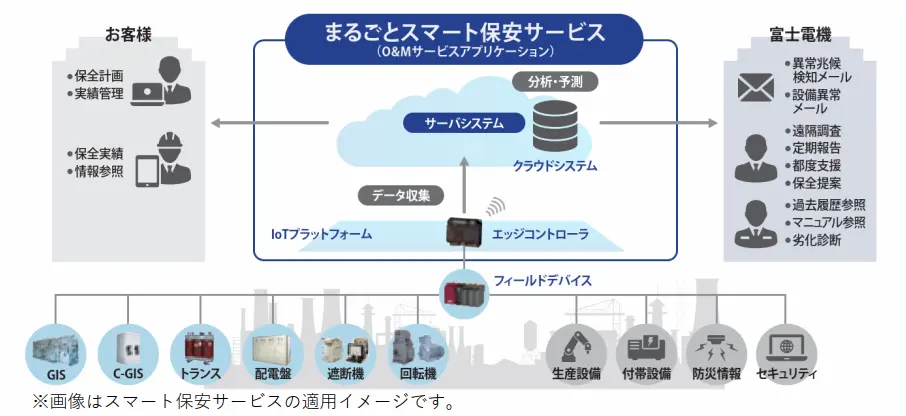

関連製品:まるごとスマート保安サービス

現場設備からさまざまなデータを収集し、オンライン稼働情報とオフライン保全情報を統合・分析することで、 設備データの一元管理と設備管理業務の最適化を実現します。

富士電機では製造業向けに製造活動を支える設備機器、IoTシステムや制御システムを数多く提供、その実績をベースとし食品製造業にIoT活用・ 生産性向上・スマート工場化を支援するためのシステム&ソリューションを提供しています。

製品・サービスに関するお問い合わせ. 導入関するご相談等がございましたら、 お気軽にお問い合わせください。