株主・投資家情報

ものつくり・調達 富士電機レポート/統合報告書

デジタル化・AI 技術の活用による生産性の向上と

サプライチェーンの強靭化

執行役員常務

生産・調達本部長

大日方 孝

当社は、強い現場力と高度な生産技術力による高効率・高品質なものつくり、地産地消を基本としたグローバルでの最適生産による安定した供給体制、そして、これらの基盤となる人財力・チーム力の向上を進めてきました。

今日、製造業を取り巻く環境は、不確実性が高まる中、労働力の不足やサプライチェーンの寸断リスクを抱え、デジタル化・AI 技術の進展、脱炭素化・循環型経済社会への移行など、これらに伴う管理コストの抑制も課題になっています。

こうした課題の解決に向け、2026年度中期経営計画では、デジタル技術を活用した生産性向上に取り組んでいます。開発設計、生産管理、製造、販売、サービスまでのバリューチェーン全体を最適化し業務プロセス変革を推進するとともに、需要変化に対応した生産体制構築と原価低減により更なる収益力強化を図ります。また、中長期的に安定した部材調達を目指し、グローバルで事業継続計画(BCP)強化に取り組み、さらに、お取引先様とのデジタル連携による材料棚の適正化と業務効率向上を推し進めます。

富士電機のものつくりの強み

-

1.

強い現場力と高度な生産技術力

-

製造現場の高い技術・技能による改善力と生産技術・自働化技術を融合し、高効率・高品質のものつくりを実現

-

工場経営指標・現場データのリアルタイムな可視化、改善活動による生産システム高度化とサプライチェーン全体のQCD(品質・コスト・納期)最適化

-

-

2.

グローバルでの最適生産連携

-

日本のマザー工場の最先端の技術・設備、生産管理システムを海外生産拠点へ移管・伝承し、地域完結型生産体制を強化

-

生産拠点間で連携したグローバル生産体制を強化し、サプライチェーンの強靱化、柔軟で安定した供給体制の構築

-

-

3.

技術・技能者の育成による人財力・チーム力

-

国内・海外拠点の若手技術者、中堅リーダー層への生産技術・技能、製造ノウハウの実践型グローバル研修やデジタル人財育成を行い、自律的に生産技術革新を実行できる能力・チーム力を有する技術者を増強

-

変化に対応するものつくりの進化

PLM※1とSCM※2のデジタル連携による開発効率向上に着手しています。デジタル化・AI技術を活用し、自働化が難しかった作業工程の生産性を飛躍的に高め、設備の異常を予知・予測する自働化技術の高度化を実現していきます。これらの生産技術をグローバルに展開し、生産現場の稼働率の向上、製品供給能力を増強するとともに、更なる生産性の向上、原価低減、品質向上を目指します。

※1 PLM:Product Lifecycle Management

※2 SCM:Supply Chain Management

PLM改革とSCM連携によるコンカレント開発

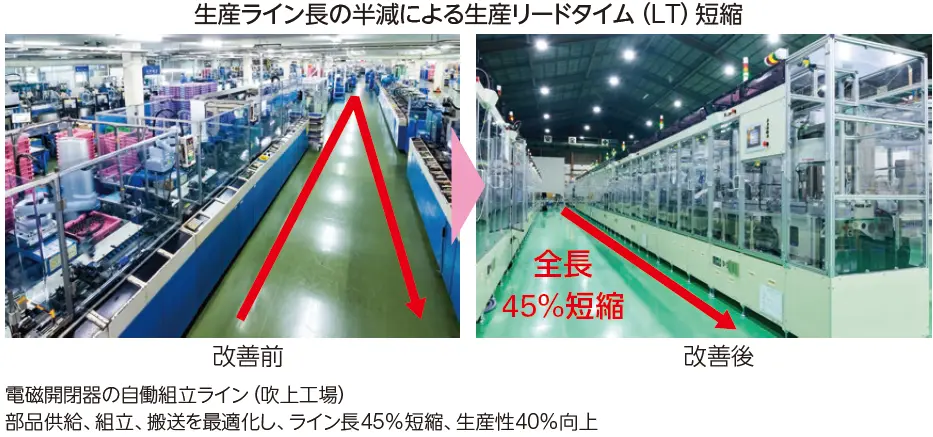

製品企画・開発・設計から保守までのPLMと受注から製造・出荷までのSCMを連携させたコンカレント開発により、業務プロセス変革、納期短縮、製品品質向上を図ります。設計の標準化や業務システムの構築を進めるとともに、調達データとの連携による業務手戻り(従来の手作業による指示の間違いや不明瞭を確認する作業)削減およびAIシミュレーション技術を活用した最適な工程設計と検証により、高効率でコンパクトなラインの実現を目指します。

また、設計3Dデータを用いて、製品構成や組立成立性(干渉・クリアランス等)などを仮想空間でデジタル検証し、検証結果から設計変更や修正を行うことで、生産段階でのロス低減、製品品質向上を図ります。

生産技術の高度化による生産性向上

成長市場への新製品投入、海外事業拡大に対応すべく、生産技術の高度化による生産能力増強、タイムリーな設備投資の実行およびグローバル生産体制の更なる強化を図ります。

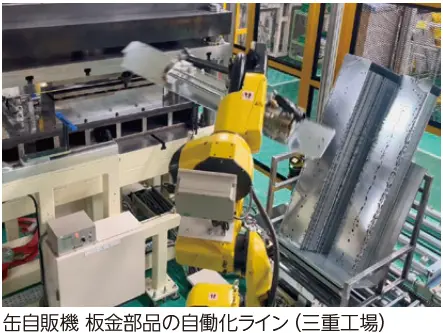

従来自働化が難しかったボトルネック工程(溶接作業・軟体部品取付け作業、目視検査など)について、多軸3次元ロボットの制御技術、画像認識とCAD連携によるデジタル処理技術で自働化します。また、プロセスデータの多変量解析やAI技術を活用して設備の異常を予知・予測することで、生産性向上およびグローバルで製品供給能力の増強を図ります。

こうした生産技術の高度化により、2026年度に生産性20%向上(2023年度比)を目指しており、2024年度は6%向上(同)しました。

品質向上に向けた取り組み

品質については、毎年「高信頼性活動方針」を策定し、各事業部門および工場に展開して、改善活動を推進しています。開発·設計段階での製品完成度を向上させるため、工場の保有技術に対し、新技術の獲得計画をデザインレビューに組み入れ、推進しています。さらに、業務手順の再点検を実施し、品質管理の仕組みの強化に取り組んでいます。

また、生産現場では、目視検査をAI技術による画像診断にて自働化、品質記録はデジタル化を進め、SPC管理(統計的工程管理)などに活用し、ヒューマンエラーの撲滅、設備不具合リスクの未然防止を図っています。

工程品質においては、製造プロセスの管理状況について、各工場で実施している内部監査に加えて、他拠点の有識者による相互診断を実施し、得られた結果や気づきを仕組みやルールに反映させ、品質管理水準の向上を図っています。

持続可能な調達

CSR調達の取り組み

当社はお取引先様に対し、共存共栄を基本方針として、「富士電機CSR調達ガイドライン」に基づき、当社のCSRの考え方や遵守・実践すべき取り組みについて理解を深めていただくことで、CSRリスクの低減と事業機会の創出を図っています。

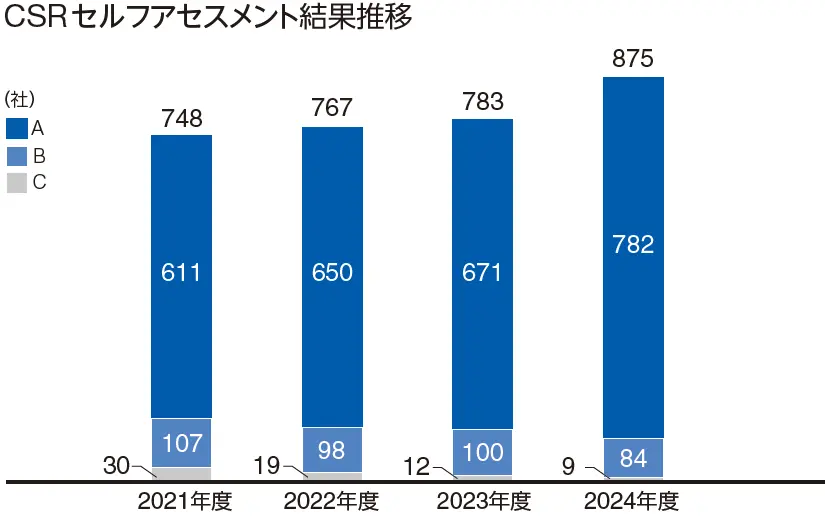

CSR調達セルフアセスメント

お取引先様のCSRに関する取り組みや改善状況を把握するため、毎年CSRセルフアセスメントを実施しています。また、お取引先様向けCSR説明会や面談を通じて当社とお取引先様の課題の共有と改善活動を協働で実施するPDCAを回しています。2024年度は、直近3年間の購入額の上位80%を構成するお取引先様875社に対してアセスメントを実施しました。活動の効果としてランクAのお取引先様が対前年度3ポイント増の89%と年々増加しています。2025年度は880社を予定しており、課題の共有と協働改善を通じてサプライチェーンにおけるCSRの浸透と強化を推進していきます。

CSR監査の取り組み

CSR調達の実効性向上に向け、お取引先様に対し、CSR実地監査を実施しています。2024年度は、B・Cランク評価のお取引先様を中心に17社の実地監査を実施。CSR 活動の重要性理解と、お取引先様での実際の活動状況を確認するとともに、お取引先様とのコミュニケ-ションを通じ、各活動の評価基準や改善方法をすり合わせ、課題を共有しました。さらに実地監査の拡大に向けて、当社監査員の養成も実施し、2024年度は12名増員の19名となりました。2025年度は実地監査と当社監査員の更なる増員を計画し、シングルソース品や重要部材を扱うお取引先様と直接コミュニケーションを図り、CSR調達を強化していきます。

安定調達による事業継続への貢献

有事に備えた複数社購買の取り組み

継続発注する部材約20万点についてリスク評価を実施し、シングルソース品の可視化とマルチソース化を推進しています。2024年度は約85%(対前年度+5ポイント)の調達対象品目のマルチソ-ス化を確立しています。2025年度はマルチソース化率90%とシングルソ-ス品の撲滅のための新規開拓を推進し、強靱なサプライチェ-ン構築を目指します。

自然災害リスクへの対応

当社は、国内において、地震および気象に関する特別警戒が発出された地域に所在するお取引先様を特定できる防災システムを活用しています。お取引先様の被災の有無、当社への影響を迅速に把握し、早期に対策を立てられる体制を構築しています。本防災システムへの登録範囲を二次お取引先様に拡げており、2024年度の登録数は約12,000拠点となっています。一方で海外での災害発生時の対応として、2024年度に同システムのトライアルを実施しました。2025年度は200拠点を目途に本格導入を行い、海外のお取引先様登録の拡大を図り、グロ-バルでのBCP強化を進めていきます。

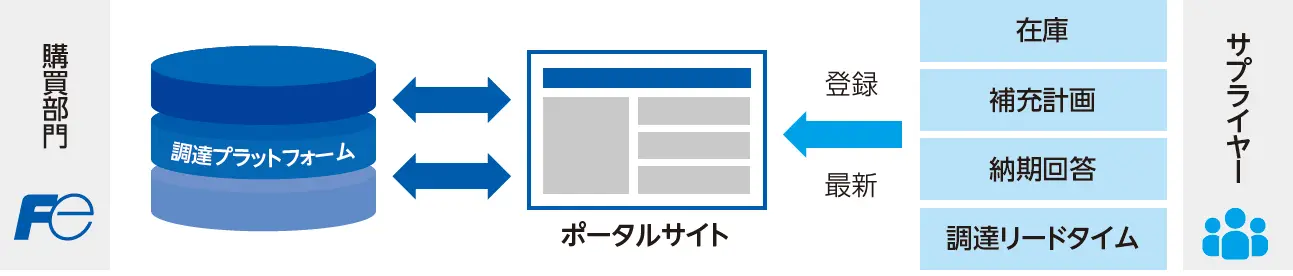

デジタル連携による調達業務の効率化

お取引先様との調達に関わる情報データのデジタル連携により、調達リ-ドタイム短縮による材料棚卸残高の圧縮、物量変動への柔軟な対応、生産工程に影響を与えない安定調達を目指します。また、CSRやBCPなどお取引先様の企業情報をデジタル連携することで、これまでメールや電話でやり取りしていた業務を、リアルタイムで情報共有できる調達システムを構築することで、業務の迅速化と効率化を図っていCSR監査の取り組み きます。