課題から探す

ベアリング/軸受の振動測定がしたい

モーター関連設備はベアリング/軸受の振動測定を行うことで、突発的な生産設備停止による損失や、過剰なメンテナンス実施によるコスト削減などの効果が期待できます。

IoTの普及とともに振動データ計測による傾向監視・予知保全に取り組む企業は増加しており、属人的な点検からの脱却や継続的な設備稼働の実現に寄与します。以下事例一覧でも、トラブルの予兆検知に基づく計画保守により、数千万単位の損失回避につながったケースも複数紹介されています。まずは振動センサーを設置し、データを取得するなど小さくはじめてみてはいかがでしょうか。

【目次】

ベアリング/軸受の振動測定するメリット

ベアリング/軸受の振動測定により故障予兆を早期に発見できれば、モーター設備の突発的な故障を未然に防げるだけでなく、データを蓄積することで計画的な保守が可能となり、保全部品在庫の最適化や生産性向上、コスト削減が見込めます。また、属人的な経験や勘に頼った保全から、データ主導型の効率的な設備管理へと移行が可能になります。

・突発的な生産設備停止による損失回避

故障予兆を把握することで、突発故障を未然に防ぐことが可能になります。生産ラインによっては数千万円単位の損失を回避できる可能性があります。

・メンテナンスコストの削減

データに基づいた計画保守により、不要なメンテナンス回数の削減や、保全部品の在庫を減らすことができる可能性があります。

・保全業務の効率化・省人化

振動データのオンラインで監視することで、人的負担や点検作業の負荷が軽減されます。人の立ち入りが難しい場所や、広域の設備管理にはとくに有効です。

・設備寿命の延伸

異常兆候を早期発見し、適切な保守により設備を長期間利用できる可能性が高まります。

・保全リソースの最適配分

保全人材を有効に配置することが検討できるようになります。優先度の高いリスクに対しリソースを集中するなど、組織全体の効率が向上します。

ベアリング/軸受の振動測定の取り組み事例

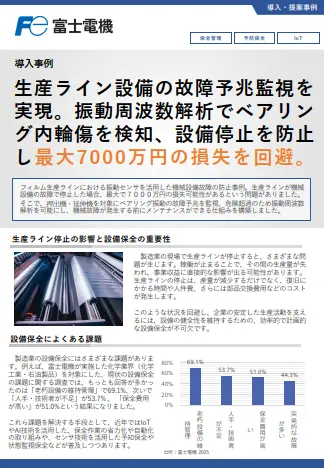

機械設備(ベアリング振動)の故障予兆監視による損失回避

化学業界のフィルム生産ライン(押出機・延伸機)において、Wiserot振動センサーでベアリング/軸受の振動測定を実施し、振動周波数解析で異常箇所を特定。事例では内輪傷成分を検出し、計画保守でベアリング交換を実施。生産ライン停止を回避し、損失影響(3000万~7000万円)の発生を防止しました。データに基づく判断を可能にすることで、属人的な作業への依存を低減することが可能になります。

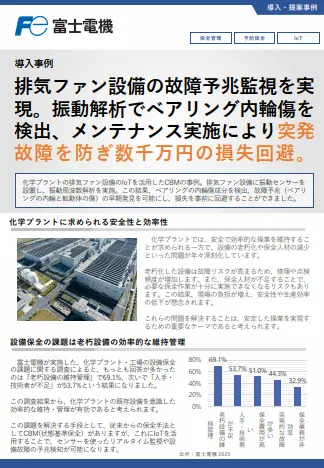

排気ファンの故障予兆の早期発見による損失回避

化学プラントの排気ファン設備に振動センサーを設置し、モニタリングと振動周波数解析を実施。ベアリング/軸受の振動測定を核に、トレンドの増加と特定周波数成分から内輪傷を検出できるようになりました。結果を受けて計画保守を実施することで、突発故障を防止できるようになり、結果として数千万円規模の損失を回避できたと考えられます。データに基づく判断で属人化を低減し、設備の安定稼働に寄与した事例です。

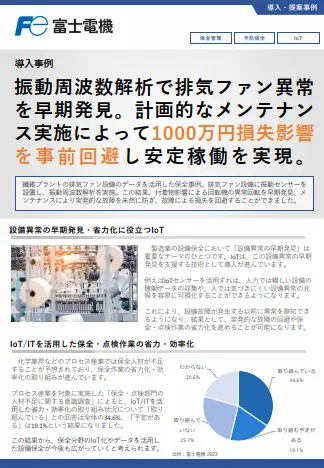

排気ファン設備のアンバランス状態の検出による損失回避

繊維プラントの排気ファンに振動センサーを設置し、ベアリング/軸受の振動測定とトレンド監視を実施。収集データを振動周波数解析で分解することで、アンバランスや芯ずれなどの要因を特定できる体制を構築しました。事例では、付着物影響による回転機の異常回転を早期に検出し、計画的にメンテナンスを実施。突発停止を未然に防ぎ、1000万円規模の損失影響を事前回避しています。データに基づくCBMを実装したことで、保全リソースの最適配分と安定稼働に貢献しています。

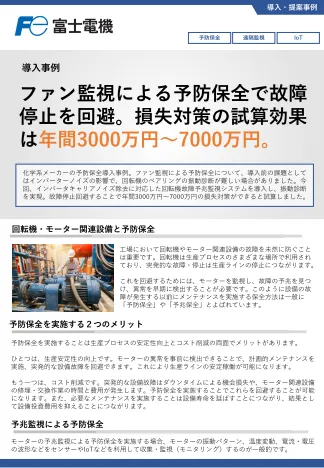

振動診断によるファンの予防保全

化学系メーカーのファン設備にWiserotを導入し、ベアリング/軸受の振動測定データを取得、予兆監視と振動診断を可能にしました。導入以前はインバータによるキャリア振動ノイズが診断を妨げるという課題がありましたが、Wiserotを用いた回転機故障予兆監視で、このノイズをカットし、ベアリング/軸受の振動測定・診断を可能化。傾向監視により異常兆候を捉え、計画保守で故障停止を回避することが可能になりました。試算では年間3000万~7000万円の損失対策効果があったと考えられます。

ベアリングのグリス状態の見える化による焼き付き防止

ベアリング/軸受の振動測定とは

製造業の生産設備にはさまざまな回転機(モーター)が使われています。このモーター設備の主要な保全手法としてベアリング/軸受の振動測定があります。振動測定をすることで、設備の異常や軸受の状態などを推定することが可能で、モーター設備の突発的な故障を回避するのに活用されています。近年ではAIやIoTセンサーの普及を背景に振動データの定期的な取得や周波数解析などの効率化・自動化の取り組みが進んでおり、早期異常検知による計画的な保守・突発停止の回避、損失低減が実現しやくなっています。属人的な点検では見過ごしがちな問題も、データ主導で可視化・分析する仕組みを導入すれば、効率的かつ安定した設備管理が可能になります。

ベアリング/軸受の振動測定における課題

ベアリング/軸受の異常検知は、目視や定期点検だけでは発見が難しい場合があります。まだ、熟練技術者が故障の予兆を判断できる場合もありますが、こうした人材を確保するのは難しく、また、判断もひとにより異なるため、属人的になりやすい・保全品質が不安定になるなどの課題が起こりえます。

・点検作業が属人的になりやすい

人が判断する点検では経験・知識によりばらつきが発生しやすく、安定した保全体制が築きづらいです。

・予兆検知や異常判断に必要なデータ取得が困難

人的作業・点検だけでは適切なデータ取得が難しく、例えばベアリングの劣化や焼付き防止に最適な監視が行えない現場もあります。

・インバータ等のノイズによる誤判定リスク

回転機器の診断には周囲ノイズの影響を受ける場合があり、誤った異常判定に至るケースも見受けられます。

・保全リソースの最適化や省人化が十分に進まない

従来は人的リソースに依存した点検・メンテナンにリソースが避けず、安定稼働や効率化への障害になる場合があります。

ベアリング/軸受の振動測定方法・技術

ベアリング/軸受の振動測定を実現する方法として、振動センサーの設置や高精度な振動解析技術の導入があります。データの傾向監視・周波数解析により異常兆候を数値的に判断し、故障予兆を特定します。また、IoTや遠隔監視システムの活用で、複数拠点を一括管理する体制も構築可能です。ベアリング/軸受の振動測定を実現する方法には以下のような方法があります。

・振動センサーの設置による常時モニタリング

ベアリング/軸受や回転機に振動センサーを設置し、オンラインで振動データの取得と傾向監視を行います。

・周波数解析の実施

データ取得後、波形・周波数成分を自動解析できるようにし、ダッシュボード上への表示やアラート機能などと組み合わせ異常兆候や故障予兆を高精度で抽出できるようにします。

・システム統合・連携による効率管理

この他、各種センサーを活用した故障予兆監視システムやスマート保安サービスとの連携により、拠点横断で効率的な運用と情報共有を行います。

これらの要素を組み合わせることで、予知保全・計画保守・保全リソース最適化などが実現し、工場全体の設備管理の高度化・省力化が可能になります。

工場の設備保全のスマート化・予知保全に関する動向調査

近年、化学プラントや工場の設備保全のスマート化や予知保全への関心が高まっています。 製造業(化学工業・石油)の設備保全・スマート化に関する意識調査(2025年調査)によると、設備保全の現場では従来の予防保全(定期的な点検・交換)が最も多く実施されており、次いで事後保全(故障発生後の修理・交換)や、振動測定などのデータを活用した予知保全(故障予兆の把握と対応)が重要視されています。特に、従業員規模が大きい工場ほど、予知保全の導入割合が高く、スマート化への取り組みが進んでいると考えられます。

同調査で「スマート化は必要」と考えている回答者が8割以上を占め、振動測定も含めた設備監視やデジタル保全の価値が認識されています。スマート化に期待する効果としては、生産性や稼働率の向上、保全業務の効率化、省力化、安全性の向上などが挙げられており、こうした効果を実感している現場も少しずつ増えています。ただし、十分な成果を出すにはまだ課題が多く、推進人材やノウハウ不足、費用対効果の不確実性、既存設備との連携といった壁があることが分かりました。

化学工業のIoT/AIの利用・活用に関する調査(2022年調査) では、振動測定を含む予知保全・予兆保全システムの導入が全体の約14%と回答されていますが、今後の導入を検討している現場も3割近くあり、次世代保全の基盤として着実に関心が高まっていることがわかります。IoT/AI導入の主な目的は生産性向上やデータ活用、品質改善にあり、ベアリング振動測定のような異常検知技術は予知保全の中心的役割を担っています。振動データの収集・分析では、可視化や統計的手法、AI活用が広く期待されていますが、人材や専門知識の不足、実務運用の難しさ、費用対効果評価の課題も指摘されています。

ベアリング軸受の振動測定は、設備保全のスマート化やIoT導入の核となる技術としてその重要性を増しており、現場の課題解決や保全の効率化、安全性・安定稼働への貢献が期待されていると考えられます。

ベアリング/軸受の振動測定に役立つソリューション

回転機故障予兆監視システム Wiserot

製造業、とくに化学工場において回転機のベアリング/軸受の故障は、突発的な設備停止や生産ロスにつながる大きなリスクです。回転機故障予兆監視システムは独自の技術により、ベアリング/軸受の高周波振動を定期的に計測し、傾向監視を行うことで異常兆候を早期に検知します。特に「Q値」など独自判定基準を設けており、JIS規格とも連動した絶対・相対判定が可能です。また、インバータ運用時のノイズも正確に除去することで誤判定リスクを低減します。これにより、属人的な点検を排除し、安定した予防保全体制を構築することができます。

回転機故障予兆監視システム Wiserot

まるごとスマート保安サービス

まるごとスマート保安サービスでは、IoT技術や遠隔監視を活用して定期的・自動的に実施可能です。従来の人手による点検作業は、設備トラブルの未然防止や技術の属人化という課題がありましたが、スマート保安システムでは各種センサーにより振動データをオンライン監視。設備管理者は一元管理されたデータをもとに、異常兆候を早期に検知し、傾向監視や省人化・効率化を実現します。このまるごとスマート保安サービスは回転機故障予兆監視システムの上位システムに該当し、工場全体・複数拠点の一括管理を実現します。

まるごとスマート保安サービス

スモールスタートではじめるベアリング/軸受の振動測定

ベアリング/軸受の振動測定は、ライン停止や設備故障の予防に非常に有効な手段です。導入することで、事前に大きな損失回避や属人的な保全の脱却、保全リソースの最適配分が実現できます。まずは小規模な範囲から振動センサーの設置し、実際に計測が可能かどうかの検証からはじめて、自社工場に最適な振動測定の仕組みづくりをお勧めします。