課題から探す

設備の異常検知にAI/IoTを活用したい

AI/IoTを活用した異常検知では、化学メーカーや食品・繊維プラントなどさまざまな業種で実績があります。例えば、排気ファンやベアリングの故障予兆をIoT振動センサと解析技術で早期検知し、突発停止の回避や数千万円規模の損失防止に成功しています。また、AI診断プラットフォームやMSPC(多変量統計的プロセス管理)技術を使うことで品質管理業務が効率化され、製品品質も向上します。回転機故障予兆監視システム Wiserotや現場型診断装置 SignAiEdgeは、専門知識がなくても導入しやすく、設備単位でのスモールスタートに適しています。

【目次】

設備異常検知にAI/IoTを活用するメリット

異常検知や故障検知にAI/IoTを活用することで得られる効果は多岐にわたります。最も大きなメリットは、設備の突発的な停止リスクを大幅に低減できる点です。さらに、人に依存しがちな点検業務の負荷軽減や運用コストの削減、品質の安定化、人材不足やノウハウ・技術継承の課題解決にも寄与します。

・設備トラブルの早期検知と予防保全

AI・IoTを活用しビッグデータを蓄積、これらを解析することで、人では発見しにくい異常兆候も早期に捉え、突発停止や大きな設備故障を防ぎます。

・人的業務負担の軽減・効率化

巡回点検や監視の自動化、遠隔監視の実現により、工場の保全担当者の作業負担の軽減や危険個所での作業を減らすことができます。

・品質や歩留まりの安定化

異常や品質低下の原因分析が人に依存せず、スピーディに行えるため、対策を講じやすくなり、結果として不良発生の抑制、製品品質の向上に寄与します。

・ノウハウと業務の標準化

培ってきたノウハウをAIに学習させ同等の仕組みを構築したり、代替していくことで属人化をなくし、判断のバラつきを減らして意思決定を標準化できるようになります。

AI/IoTを活用した設備異常検知関連の事例一覧

振動診断によるファンの予防保全

化学系メーカーの排気ファンなど回転機に対し、振動センサと解析に基づく予兆監視を導入した事例。インバータのキャリア振動ノイズがベアリング診断を妨げる課題に対し、信号処理でノイズを除去し、振動パターンの正確な把握を実現しました。これにより異常兆候の早期検知と計画的メンテナンスが可能となり、突発停止の回避で年間損失対策は3000万~7000万円という試算になりました。

機械設備(ベアリング振動)の故障予兆監視による損失回避

フィルム生産ラインの押出機・延伸機にIoT振動センサを設置し、傾向監視と振動周波数解析でベアリングの内輪傷成分を検出。ベアリング振動が危険超過のため振動周波数解析を実施、内輪傷を確認・交換することで設備停止と最大で「3000万~7000万円」の損失を回避しました。

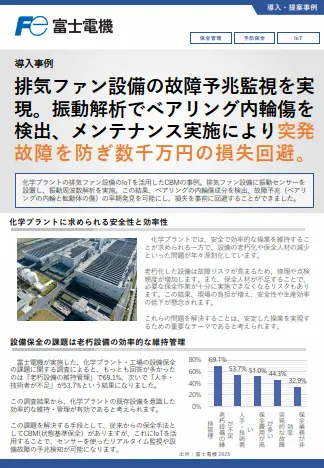

排気ファンの故障予兆の早期発見による損失回避

化学プラントの排気ファン設備に振動センサを設置し、振動周波数解析でベアリングの内輪傷成分を検出。危険超過トレンドをトリガに解析を実施し、内輪・転動体の傷を確認後に計画保守で故障停止を回避、数千万円規模の損失を回避できました。

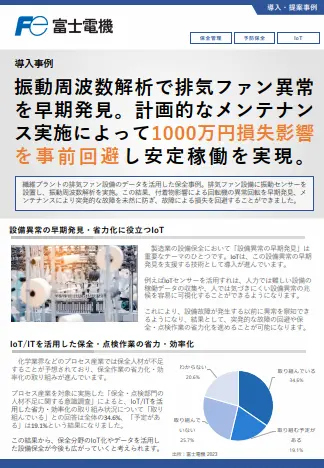

排気ファン設備のアンバランス状態の検出による損失回避

繊維プラントの排気ファン設備に振動センサを設置し、振動周波数解析で異常原因を特定。付着物影響による回転機の異常回転を早期に検知し、計画的メンテナンスで突発故障を回避、1千万円の損失影響を事前に避けました。

ベアリングのグリス状態の見える化による焼き付き防止

食品プラントのチルドポンプ設備にIoT振動センサを導入し、ベアリングのグリス状態を見える化。適切なグリスアップのタイミングをデータで把握し、焼付きを予防。計画保守で損失500万円を事前に回避し、安定稼働とメンテナンス費の削減を実現しました。食品工場で課題となる人手不足や突発的な設備故障への対策として、IoTによる状態監視とトレンド解析を活用しています。

IoTカメラを活用した点検業務の省力化

IoTカメラで取得したメータ画像をAIで数値化し、トレンド表示・帳票作成まで自動化することで、巡視点検の省人化と遠隔化を推進。対象は純水装置の圧力メータで、巡視点検によるメータ読み業務にIoTカメラ適用しました。これによち人による巡視点検業務を代替え、トレンド監視で傾向管理を実現しています。

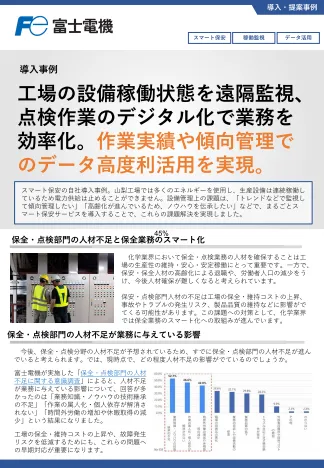

設備管理のスマート化・保全業務の効率化

保全・点検部門の人材不足が招く「ノウハウ継承の不足」「属人化」「長時間労働」を背景に、AI/IoTのスマート化で保全業務をDX化。事例では特高受変電設備の稼働状態の見える化、点検実績管理や突発故障対応のデジタル化、レポート自動化まで実現。遠隔監視・トレンド監視により、予兆を捉えた計画保全へ移行し、維持コストと停止リスクの低減に繋げています。

AI技術を活用した設備診断システムによる異常兆候検知

化学製造業でAI技術を活用した設備診断システムを導入、異常兆候検知を自動化した事例。設備運転データから関連性の高いデータ項目を絞り込み、異常をスピーディに検知、故障予知を実現。従来の人手監視による判断遅延や監視負荷増大という課題を、AI/IoTの適用で解決するこができました。効率悪化要因のランキング表示や境界値算出などの自動診断機能により、属人的判断のばらつきを抑え、予防保全の意思決定を標準化できます。

AI活用による異常原因分析・品質向上・効率化

AI診断プラットフォームの導入事例。繊維メーカーA社の品質管理は、従業員の個々のスキルに依存しており、経験のバラツキなどから異常の見過ごしや、異常原因の分析遅延を引き起こしていました。この問題を解決するため、製造業AI診断プラットフォームを導入、異常の原因究明にかかる時間が大幅に削減、品質管理業務効率化と製品品質向上を可能にしました。

AI/IoTを活用した設備異常検知とは

製造現場の異常検知や故障検知は、近年AIやIoT(モノのインターネット)の活用が進んでいます。従来は人による定期点検や経験に頼った監視が主流でしたが、AI/IoT技術を導入することで、人の作業によるばらつきを標準化し、また、膨大なデータをタイムリーに解析し、異常や故障の兆候を早期に検出できるようになっています。これにより、突発的な設備停止や品質低下などのリスクを事前に察知しやすくすることで、計画的な保全やコスト削減を実現しています。

設備の異常検知における課題

・属人的な点検・判断

従来の監視や点検は担当者の経験や勘に頼ることが少なくありません。人が判断するため異常の見落としや診断のバラつきが生じます。

・点検・保全部門の人員不足

熟練技術者の退職や、労働人口減少を背景に人材確保やノウハウの継承ができず、保全体制の維持が難しくなりつつあります。

・異常原因の特定やデータ解析が困難

回転機やベアリング等の異常兆候を早期に判定するためには、高度なデータ解析スキルを持った人材を確保する必要があります。

・作業効率・点検業務の非効率化

巡視点検や記録作業の電子化・自動化が進んでいない場合、保全作業員の負荷が高く、情報を集め判断するのに時間がかかります。

AI/IoTを活用した設備異常検知の実現方法

AI/IoTによる異常検知・故障検知の実現には複数の技術要素があります。例えば現場にIoTセンサやカメラを設置し、稼働データや振動・温度などの情報をリアルタイムに収集、これらのデータをAIや多変量解析によって分析し、異常兆候や故障予兆を自動で検出・通知する仕組みなどは実務実装が進んでおり、さまざまな業種で採用が進んでいます。また、クラウドやエッジ端末も高機能化しており、オンライン・オフラインで柔軟に運用を使い分けることも可能です。

・IoTセンサによる現場データのリアルタイム収集

設備の稼働・振動・温度などをIoTで継続的に収集し、異常の基礎データを収集します。一般に大型ディスプレイやダッシュボードに表示したり、蓄積されたデータをモニタリングしたりすることで設備の異常を感知できる仕組みを構築します。

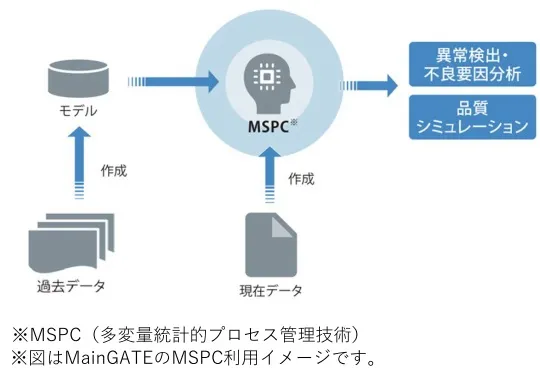

・AI診断・MSPC等による異常検知

人手では困難な多変量のデータ解析をAIや統計解析技術によって自動化。異常要因を早期に特定できるようにします。目視では判断できないものをAIに代替させることで、生産設備の故障を回避します。

・遠隔監視や一元管理ダッシュボードの導入

工場全体や複数拠点を一つの画面で集中管理し、設備データの見える化による予知保全・予兆監視を実現します。異常時は自動で担当者に通知できる仕組みを構築するなどの工夫もできます。

・データの自動分析・要因解析技術

設備に関する膨大なデータから故障や予兆の要因となるデータを自動的に特定したり、十分な学習データの蓄積がない場合でもAI技術を適用できる場合があります。このような仕組みを構築することで専門人材化を確保しなくても必要な分析ができるようにしておくことが可能になります。

化学業界における異常検知・故障検知の取り組み動向

近年、化学工業や石油業界の生産設備保全において、AIやIoTを活用した異常検知・故障検知の取り組みが進んでいます。製造業(化学工業・石油)の設備保全・スマート化に関する意識調査(2025年調査)によると、従来の保全手法は定期点検や計画的な部品交換が中心ですが、労働人口の減少や設備の老朽化、人材・ノウハウ不足といった課題を背景に、データ活用やスマート保全の必要性が高まっており、AI/IoTの活用が期待されていると考えられます。

また、同調査では設備保全のスマート化については、その重要性を認識しており、特に従業員数が多い工場ほど取り組みが進んでいる傾向がみられます。スマート化によって期待される効果としては、保全業務の効率化や省力化だけでなく、生産性・稼働率の向上や安全性の向上、突発的な故障リスクの低減などが挙げられており、AIやIoTなどによる状態監視や異常兆候の早期検知の適用などが進むと予想されます。

化学工場における生産設備の老朽化対策の現状と課題(2024年調査)では、AIやIoTを活用した予知保全への期待が高まっていることが読み取れます。現場では定期的な設備点検や部品交換が多く実施されていますが、設備稼働状況の監視や設備保全管理システムの活用、さらにAI/IoTによる予知保全に取り組んでいる事業所が増加していると考えられます。こうした先進的な取り組みにより、故障や停止リスク低減に関する取り組みが進む一方で、人材や知識・ノウハウ不足、予算制約、費用対効果の不透明さなどの課題もあるのが現状です。

化学工業のIoT/AIの利用・活用に関する調査(2022年調査)によると、約7割の事業所がすでにIoT/AIを活用中、もしくは今後取り組む方針を持っています。異常検知・予知保全の分野では、予知保全・予兆保全システムの導入率が14%となっている一方、今後の導入検討事業所が約3割という結果になりました。AIやIoTによる異常検知の目的としては、生産性の向上、データ活用・見える化、品質改善、異常検知や予測の高度化などがあります。

AI/IoTによる異常検知・故障検知は、生産性や保全効率、安全性の向上に貢献する一方で、今後のさらなる普及・定着には人材育成やデータ活用力の向上、費用対効果の明確化が不可欠であること考えられます。

異常検知・故障検知関連ソリューション

現場型診断装置 SignAiEdge

現場型診断装置 SignAiEdgeは、多変量統計的プロセス管理(MSPC)を搭載したAI診断機能により、現場データの収集~診断・通知を現場ですぐに実現します。装置取付け後、難しい知識なしで自動診断モデル作成・自動診断が始められ、異常検知はQ値(相関関係のずれ)やT2値(平均値のずれ)をもとに高精度判定。射出成形機・半導体製造装置・搬送装置など幅広い分野に導入され、工程の不良率低減やメンテナンス効率化、予兆検知に実績があります。設備単位で異常検知・故障検知にAI/IoTを活用したい、スモールスタートしたいお客様に最適なソリューションです。

現場型診断装置 SignAiEdge

回転機故障予兆監視システム Wiserot

回転機(モーター、ファン、ポンプなど)の低周波・高周波振動を定期計測し、傾向監視とFFT解析で異常兆候を早期検出を可能にします。低周波はJIS B0906準拠の絶対判定、高周波は当社独自の判定基準値(Q値)によりベアリング異常を客観評価します。インバータ駆動時のキャリア振動ノイズをカットする独自技術で誤判定を抑制します。無線式とLAN式の構成を選択可能で、現場環境に柔軟に適合します。予防保全により設備停止リスクとメンテナンスコストの低減、設備保全業務の標準化を実現します。

回転機故障予兆監視システム Wiserot

まるごとスマート保安サービス

まるごとスマート保安サービスは、運転管理のオンライン監視データと保全管理のオフライン保全データを統合し、BIによる多角的分析で設備状態を正確に把握します。部分放電・局部過熱・高圧ケーブル絶縁劣化・VCB動作時間・回転機振動などの劣化状態を常時遠隔監視し、メール通知や作業指示連携で迅速に対応可能です。IoTカメラのメータ読取や異常ランプ・熱監視により巡視点検を省人化し、ダッシュボードによる一元管理・見える化で未然防止を支援します。このまるごとスマート保安サービスは回転機故障予兆監視システムの上位システムに該当し、工場全体・複数拠点の一括管理を実現します。

まるごとスマート保安サービス

エネルギー管理・分析ツール MainGATE/PPA for EMS

MainGATE/PPAは、製造管理由来の実績データとエネルギーデータを統合し、運用効率の阻害要因を「分かる化」するエネルギー管理・分析ツールです。分析対象・グラフ種・期間を選ぶだけで目的に沿った閲覧が可能で、WebテンプレートやExcel出力にも対応します。ISO50006管理フレーム準拠のMainGATE/PPA with DDではAIによる自動診断とダッシュボードによるリアルタイム管理を提供し、乖離検知・アラート、影響要因ランキングや境界値算出に対応しています。

エネルギー管理・分析ツール MainGATE/PPA for EMS

多変量統計的プロセス管理(MSPC)技術

現場の異常予兆をAI/IoTで精度高く検知し、品質安定・保全業務の高度化を支援します。MSPC技術は、因子間の高度な相関分析やバッチ平均プロファイルとの差異による診断など、未知の異常にも対応できる解析アルゴリズムを搭載。解析ツールを活用し、既存データがあれば最短1日で診断可能・導入も容易です。データ収集はエッジコントローラやサーバ、各種センサ、IoT機器にて対応し、クラウド・オンプレミス・エッジの柔軟な運用体制を整備しています。工程分析や品質・歩留まり向上、異常予兆検知など、製造現場での導入効果が期待できます。

多変量統計的プロセス管理(MSPC)技術

設備の「見える化」からはじめる異常検知

AI/IoTは異常検知・故障検知の取り組み事例は多く、当社でも多数の実績があることから保全業務への適用しやすい技術であると考えられます。実際に導入する場合は既存設備の一部からスモールスタートで取り組むことで、その効果や現場への適用可否を判断することからはじめるのが一般的です。経験や専門知識がなくても、既設のPLCとつなげれば利用可能な現場型診断装置 SignAiEdgeのような製品も登場しています。

国内においては中長期的には保全人材の確保が難しくなることが予想されております。現在の取り組みが将来の生産性向上やコスト最適化、組織全体の競争力強化につながります。 まずはIoTで収集したデータを収集・活用する取り組みからはじめ、自社設備の状態や課題を「見える化」し、実際の期待効果が得られるかを確認するところから始めることをお勧めします。