課題から探す

工場のCO2削減・省エネ対策事例が知りたい

工場全体のCO2削減に取り組むためには、まずエネルギー消費量を定量評価するための仕組みの構築が有効です。事例ではエネルギーマネジメントシステム(EMS)を導入する工場が多く、設備ごとの電力・蒸気使用量をリアルタイムで把握、視覚的にエネルギー消費量を把握できるようにします。

たとえば、化学製造業の事例では国内50拠点にEMSを導入し、CO2削減と年間電気料金の大幅削減に成功しています。また、排熱や温水などの未利用エネルギーをヒートポンプで回収・再利用する方法も有効です。食品工場では排温水の再利用により、エネルギーコスト60%、CO2排出量55%(約45トン/年)の削減を達成した実績があります。このようなエネルギーの見える化や電力・熱の最適利用により、工場の省エネ化やCO2削減効果を高めることが可能になります。

【目次】

CO2削減・省エネ対策に取り組むメリット

工場のCO2削減・省エネ対策への取り組みは、エネルギーコストの削減と同時に企業価値向上、環境規制への対応力強化などの効果が期待できます。

・カーボンニュートラル対応

高効率な設備導入や排熱の再利用などにより、化石燃料の使用量を削減、CO2排出量を低減することができるようになります。環境負荷の低い持続可能な工場運営につながり、SDGsやカーボンニュートラル対応も加速できます。

・エネルギーの最適利用・コストの削減

エネルギー消費量の見える化と運用最適化によって、無駄なエネルギー使用が解消され、年間ベースでコスト削減効果が期待できます。

・品質や安全性の向上

設備の稼働状況の可視化・監視を高度化することで、設備の省エネ・エネルギーの最適利用が可能になります。これは省エネだけでなく、製造ラインの品質管理を強化や、設備故障の低減にもつながります。

・継続的な省エネ活動の定着

データ分析に基づいて意思決定や業務運用を行うことで、PDCAサイクルのスピードアップ、改善施策の継続的な実施が容易となり、変化に強い組織作りにつながります。

工場のCO2削減・省エネ対策事例の一覧

カーボンニュートラルに向けた電力の見える化システム構築

化学製造業B社では、国内約50拠点を対象に電力見える化システム(EMS)を導入。CO2削減および省エネ対策の効率化を実現した事例。カーボンニュートラル達成に向けた経営課題として、電力消費量をリアルタイムで集計・監視することで、従来困難だった現状把握と全社的な省エネ活動の推進、年間電気料金の削減につなげました。

エネルギー最適利用によるコスト削減

工場のCO2削減・省エネ対策としての、エネルギーの見える化と最適運用事例。本事例では、電力/蒸気の変動需要をリアルタイムで予測し、自動制御によるコージェネ設備の最適運転を実現しました。運用前は、ガスタービンの過剰稼働による逆送発生やボイラーの燃料ロスなど非効率が課題でしたが、システム導入により各種エネルギー損失を可視化、対策の優先度付けが容易になり、トータルで年間2100万円のコスト削減を達成しました。

工場データの可視化による情報共有と意思決定支援

工場のCO2削減および省エネ対策事例。本事例では、食品製造業A社ではエネルギーマネジメントシステム(EMS)導入、エネルギー消費量の見える化に取り組んでいましたが、大量データ分析や業務報告作成の負荷軽減が課題でした。この課題解決のために省エネ分析支援システムを導入。これにより、省エネ活動のPDCAサイクル迅速化や、工場間比較分析、効果的なCO2削減を推進できる基盤構築できました。業務標準化・自動化によりエネルギー関連業務効率化が図られ、継続的な改善活動を可能にしています。

キュポラから電気炉への移行

工場におけるCO2削減・省エネ対策として、キュポラ(コークス使用炉)から最新高周波誘導炉(電気炉)へと熱源を転換しました。この導入により、脱炭素化と省エネルギーの両面で大きな効果を上げています。また、操炉監視システムも併せて導入し、工程の品質や安全性の向上、設備の安定稼働も実現しました。お客様インタビューでは「CO2削減と品質向上、安全性などのメリットが多く、良質な鋳物生産につながった」と評価いただきました。

電力見える化システムによる省エネ・ CO2排出量削減

工場のCO2削減や省エネ対策を推進する上で、電力消費量の「見える化」に取り組んだ事例。本事例では、食品製造業A社が4つの変電所にエネルギー見える化システム(EMS)を導入し、電力のリアルタイムな定量把握と全社的な情報共有を実現しています。導入前は電力量の把握ができず、省エネ活動の効果測定も困難でしたが、システム活用により時間帯や設備ごとの使用量管理、省エネ活動のフィードバックが容易となり、CO2排出量の削減とエネルギー効率向上につながりました。

エネルギーマネジメントシステムによる省エネ対策

工場のCO2削減・省エネ対策事例。食品製造業A社では、省エネルギー推進のためエネルギーマネジメントシステム(EMS)を導入し、生産設備毎のエネルギー消費量をリアルタイムで可視化しました。導入以前の課題には、費用対効果の把握が困難、予算確保や従業員のモチベーション低下がありましたが、EMS導入によりデータ駆動型の意思決定が可能となり、改善活動も継続的に推進。自動制御や需要予測を活用し、工場全体で約40%の省エネ効果を達成、CO2排出量の大幅削減にも貢献しました。

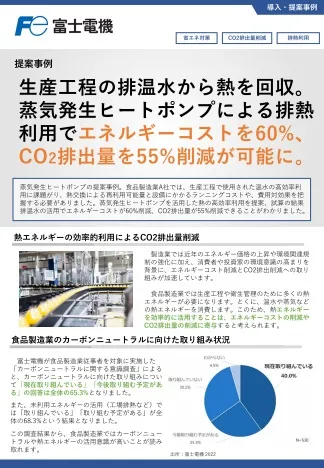

生産工程で排出される温水を活用したCO2排出量の削減

工場のCO2削減・省エネ推進における、未利用エネルギー活用事例。食品製造業A社では、生産工程から排出される温水の熱エネルギーを蒸気発生ヒートポンプで回収・再利用する省エネ対策を導入。現状の設備仕様、導線、ランニングコストを詳細に分析し、コストシミュレーションを実施した結果、排温水の有効活用によりエネルギーコスト60%削減、CO2排出量55%削減(約45トン/年)という高い効果を確認しました。

排熱利用ヒートポンプによるボイラーの焚き減らし

工場のCO2削減・省エネ対策としてヒートポンプを活用したボイラー省エネの導入事例。食品製造業では、従来蒸気工程から排出される温水を一部再利用しつつも多くは排水処理していました。ヒートポンプによる排熱回収システムの導入で、この温水から高効率で蒸気を再生成し、ボイラー稼働量を抑制。その結果、年間でCO2排出量26000kg、LPG使用量約7900Nm3の削減できるという試算結果をえました。

ヒートポンプによる省エネルギー対策

本事例では、車載用パワー半導体工場で自家発電ディーゼルエンジンの排熱をヒートポンプで回収し、蒸気として再利用。クリーンルームの加湿に必要な蒸気を一部排熱由来で供給することで、エネルギーコスト約55%・CO2排出量約40%削減を達成しました。

熱収支分析による排熱回収利用・設備の省エネ対策

工場のCO2削減・省エネ対策として、蒸気利用設備の現状把握と分析事例。殺菌設備での蒸気・熱収支分析を行うことで、設備の経年劣化による熱回収量低下や排温水からのフラッシュ蒸気発生、停止中の無駄な入熱など具体的な課題を特定。分析結果をもとに、フラッシュ蒸気や排温水の再利用提案を実施し、省エネルギーとCO2削減の両立を可能にしました。

熱のエネルギー管理システムによる蒸気利用設備の効率化

工場のCO2削減と省エネ対策としての、蒸気利用設備のエネルギー管理を高度化した事例。本事例では、AI技術を活用した「熱のエネルギー管理システム」の導入で、蒸気利用設備の熱収支を定量的に把握し、熱効率悪化の要因特定・無駄な熱消費の抑制を実現しました。従来は専門知識や手作業による分析が必要でしたが、自動化・可視化により運用改善や省エネ対策の優先順位付けが容易となります。これにより、エネルギーコスト削減・CO2排出量削減にも直接貢献し、工場経営課題の解決が可能です。

蒸気エネルギー可視化によるボイラー設備の最適稼働

工場で取り組むCO2削減・省エネ対策とは

CO2削減と省エネ推進は、持続可能な経営・環境規制対応の一環として実施されています。人が主体となって実施する省エネ活動は取り組み率が高く、すでに高い水準で実施されている場合もすくなくないため、さらなる省エネ化をすすめるには、工場の操業活動全体の中での取り組みが必要になってきています。

工場における具体的な取り組み例としてはEMS(エネルギーマネジメントシステム)などを活用した電力・蒸気の見える化、需要予測と自動制御、排熱などの回収・再利用、省エネ設備への更新などがあります。また、カーボンニュートラル社会の実現に向けた動きとして、従来の省エネルギーや再エネ導入に加え、工場等で発生したCO2を分離・回収し、地下に貯留したり、燃料や化成品原料として再利用したりするCCUS(CO2回収・利用・貯留)技術への関心も高まっています。

CO2削減・省エネ対策を進めるうえでの課題

工場でCO2削減や省エネ対策を進める上の課題としては、「工場が現在どのくらいエネルギーを使っているのかを正確に把握できていない」や、「省エネ活動がどれほど成果を上げているかを把握できていない」があります。このほかにも、予算確保や、従業員のモチベーション維持、複数工場のデータの一元管理など、さまざまな課題への対応が求められます。

・エネルギー使用状況の把握ができていない

多くの工場では電力や蒸気などエネルギーの使用状況が分散管理・属人化する傾向があります。このためエネルギー消費量の可視化や定量評価が難しく、具体的な目標設定や効果検証も困難になります。

・投資コストや効果がわかりにくい

省エネ設備の導入には初期費用や規模に合わせた導入期間が必要で、効果予測や投資回収シミュレーションの不透明になる場合がすくなくなく、設備投資なかなか進められない場合があります。

・業務管理・作業の負荷集中

エネルギーデータや省エネ分析、報告書作成は専門知識を求められる場合が多く、人材確保も難しため、作業担当者に負荷が集中してしまうことがあります。

・従業員のモチベーションや現場力の低下

省エネ活動の効果が見えなかったり、業務負担ばかりが高い場合、現場従業員の主体的な取り組みや部門連携が進みにくくなる場合があります。「やらされ感」では継続的な改善が難しくなるため、改善活動がしやすい環境の整備や省力化などの工夫が求められます。

工場におけるCO2削減・省エネ対策の要素技術

工場におけるCO2削減・省エネ対策の代表的な方法には、エネルギーの見える化システムやエネルギー管理システム(EMS)の導入、設備の省エネ化・自動化、未利用熱の回収・再利用、AI活用によるエネルギー利用の最適化などがあります。

・エネルギー見える化システム

消費エネルギーをリアルタイムで把握し、どこでムダが生じているかを具体的に特定できるため、改善の優先順位付けや継続的な省エネ活動の推進が容易になります。

・未利用エネルギー(排熱等)の活用

工場で通常廃棄される熱エネルギーを効率的に回収し再利用することで、従来よりも大きな省エネ効果と環境対策が実現できます。

・AIによる自動診断・エネルギー利用の最適化

日常の運用や設備管理をAIが分析・診断することで、人手では捉えきれないエネルギーロスや異常を早期に発見し、運用の最適化を図れます。

・標準化・自動化による業務効率化

業務を自動化・標準化することで、省エネPDCAサイクルの運用が早まり、継続的かつ効率的な改善活動が現場に定着します。

製造業におけるCO2削減・省エネ対策の動向

食品・化学工場のエネルギー見える化に取り組む製造業の現状と課題(2024年調査)によると、工場単位でのエネルギー「見える化」に取り組む企業は全体の82.9%に達しています。エネルギー管理指標では、「エネルギー使用量」「CO2排出量」「エネルギーコスト」といった定量的な項目が多く活用されており、データを活用した管理・分析が進んでいることが伺えます。

工場の省エネ対策としては、電力や蒸気に関する回答が多くありました。加えて、実際にEMS(エネルギーマネジメントシステム)を導入している企業が43.7%にのぼり、従業員規模が大きいほど導入・活用が進む傾向も見られます。EMS導入によって、全社的なデータ共有や省エネ活動の効果定量化が進み、「エネルギーコスト削減」「CO2排出量削減」「省エネ意識向上」「設備稼働率向上」などの成果が実感されており、これらは業種横断で見られる共通のトレンドとなっています。

化学工業、紙・パルプ、石油製品業界を対象とした 工場・プラントにおける省エネルギー対策に関する意識調査(2023年調査) では、従来からの「高効率・省エネ設備への切り替え」「既存設備の運用効率化・最適化」「社内業務の改善・効率化」といった施策が継続される中、さらなる省エネ・CO2削減のためには継続的なデータ管理や分析、従業員の理解と協力が不可欠であることが示唆されています。化学工業のカーボンニュートラルに関する意識調査(2022年調査)でも、CO2削減・カーボンニュートラル推進には「予算確保」「費用対効果」「専門知識・人材不足」などが共通した課題であると考えられます。

これら調査結果から、工場のCO2削減・省エネ対策は、データに基づくマネジメントと設備投資だけではなく、全社的なコミュニケーション・教育が必要であり、今後も継続的な取り組みが進むと考えられます。

工場向けCO2削減・省エネ関連ソリューション

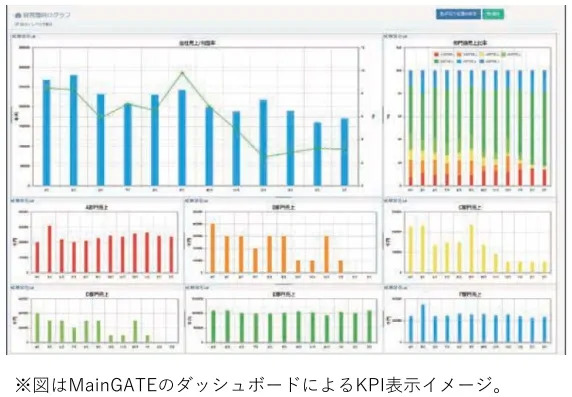

エネルギー管理・分析ツール MainGATE/PPA for EMS

エネルギー管理・分析ツール MainGATE/PPA for EMSは運用データと製造データを統合し、効率阻害要因を“分かる化”して省エネ改善を支援します。AI自動診断やダッシュボードによるリアルタイム管理機能で、運用現場のエネルギーロス削減に直接貢献。システム導入による省エネ効果として、エネルギーコスト削減効果が期待できます。分かりやすいデータ分析・可視化機能が日常の改善サイクル定着にも寄与します。

エネルギー管理・分析ツール MainGATE/PPA for EMS

EMSソリューション(エネルギーマネジメントシステム)

「EMSソリューション」は熱や電力の消費状況を可視化・分析し、設備ごとのエネルギー管理、故障予兆解析、運用効率の最適化まで一貫して支援します。エネルギー情報と製造管理情報を統合することで、スマート化・最適な供給制御を実現。標準パッケージ化された仕組みで、オンプレミスからクラウドまで幅広く提供しており、設備保全やライフサイクルにわたる運用効率の向上をサポートします。

EMSソリューション(エネルギーマネジメントシステム)

蒸気発生ヒートポンプ

未利用の排温水から熱を回収し、最大加熱能力30kW・120℃の蒸気を効率良く供給。自動制御で工場プロセスの変動にも安定対応し、CO2排出量・エネルギーコストを最大50%低減します。また関連法規への適合性も高く、特別な資格不要・検査も不要(最大10台接続時も含む)で導入しやすいのも特長。導入事例では稼働8,000時間のクリーンルーム加湿工程にて、エネルギーコスト52%削減・CO2排出量40%削減等の実績があります。

蒸気発生ヒートポンプ

熱量の測定・熱利用の最適化を支援、熱収支分析システム

「熱EMS/熱収支分析システム」は、飽和蒸気を多用する設備の熱収支を自動で見える化し、省エネと故障リスク回避を両立します。世界初のクランプオン式蒸気用超音波流量計を採用し、配管工事不要・リアルタイム計測を実現。AI技術による自動分析で、熱ロス要因の早期特定や運転モードごとの改善ポイント抽出が可能です。

熱量の測定・熱利用の最適化を支援、熱収支分析システム

EMSソリューション(エネルギーマネジメントシステム)

「EMSソリューション」は熱や電力の消費状況を可視化・分析し、設備ごとのエネルギー管理、故障予兆解析、運用効率の最適化まで一貫して支援します。エネルギー情報と製造管理情報を統合することで、スマート化・最適な供給制御を実現。標準パッケージ化された仕組みで、オンプレミスからクラウドまで幅広く提供しており、設備保全やライフサイクルにわたる運用効率の向上をサポートします。

EMSソリューション(エネルギーマネジメントシステム)

現場からはじめる保全・設備管理のDX

保全・設備管理のDXの難しさは、いままで取り組んでいた保全業務を簡単に置き換えるのが難しいことや、AIやIT人材の確保が困難であるなど多岐にわたります。一方で、いままで属人的な保全作業しかできなかった、負荷が集中しすぎていた作業をAI・IoTを活用することで、業務を変える事例は多数あり、工場のDXを保全業務からはじめることが現実的であること示しています。

今後、保全人材の確保は総じて難しく、保全・設備管理のDX化は、事業継続性や競争力強化に向けた課題として取り組む必要がでてきます。まずは自社の課題を整理し、手軽に始められる「見える化」や「データ一元管理」から着手することで保全・設備管理のDX化を目指すことが現実解となります。

富士電機では自社工場で培った保全・設備管理のDX化のノウハウや各種事例をベースに保全現場向けのソリューションや、工場全体のスマート化を支援するソリューションをご用意しております。