課題から探す

ベアリングの振動をFFT解析したい

ベアリングの振動のFFT解析※を行うためには、定期的またはリアルタイムで振動データを収集する仕組みが必要です。また、振動データ解析も人の手を介さず、自動化できる仕組みを構築することが望ましいと考えられます。

例えば高周波まで検知できるFFT診断機能や、必要に応じてインバーターノイズの除去を取り入れた製品を導入することで、精度の高い振動分析が可能になります。進め方は、まず適応設備を限定し、小さな範囲から始め、効果が確認し工場内に展開する方式をとることで、導入時のリスクを減らすことができます。

※FFT:Fast Fourier Transform。振動などの信号を周波数成分に分解し、異常を検出しやすくする技術。

【目次】

ベアリング振動のFFT解析を行うメリット

ベアリングの振動データのFFT解析(高速フーリエ変換)を行うことで、ベアリングの異常が発見しやすくなります。人では認識しにくい劣化や異常を早期に検知できるようになり、突発的な設備故障を未然に防げる可能性が高まります。また、データを活用することで保全業務の標準化ができるようになり、作業の効率化・省力化にも寄与します。

・突発的な故障の未然防止と損失回避

早期発見が可能となり、生産ライン停止などの機会損失を回避できます。事例では実際に数千万円規模の損失を防いだ事例もあります。

・保全業務の省力化・効率化

属人化を防ぎ、遠隔で設備の状態を監視できるようになるため保全作業員の作業負担の軽減が期待できます。

・コスト低減・利益率向上

設備の状態基準保全が可能になり、メンテナンス頻度を最適化できます。故障や停止による生産ロスや保全費用を抑えつつ、安定した設備稼働を実現できます。

ベアリングの振動データ解析関連の事例一覧

ベアリングのグリス状態の見える化による焼き付き防止

モーターの振動周波数を解析することで異常の早期発見や保全業務の効率化を実現した事例。本事例で用いた回転機故障予兆監視システムでは、振動センサーから収集したデータを解析し、グリス状態と故障兆候を見える化。熟練者の経験や勘による管理から脱却し、データに基づく計画保全が可能です。振動解析を活用したことで、設備の突発故障を防ぎ、メンテナンス負担とコストを大幅に削減に寄与しています。

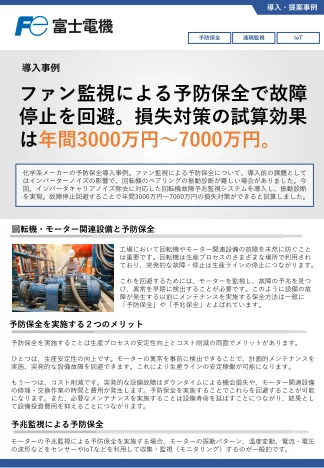

振動診断によるファンの予防保全

モーターの振動診断を高度化事例。化学メーカーの事例では、インバータによる高周波ノイズが振動診断を妨げる問題がありましたが、回転機故障予兆監視システムWiserotのインバーターノイズ除去機能により、ベアリングの純粋な振動情報に基づいた周波数解析を可能にし、異常の早期発見と計画的メンテナンスを実現しました。これにより生産ラインの安定稼働に寄与し、数千万~7000万円規模の損失回避効果を試算しています。

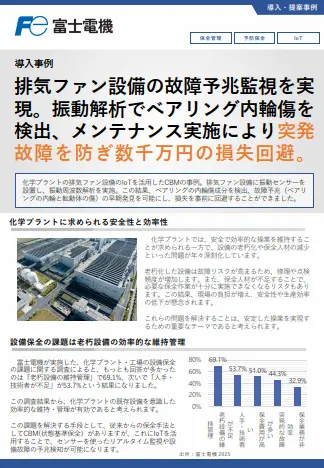

排気ファンの故障予兆の早期発見による損失回避

モーターの振動周波数解析を排気ファンの故障予兆に適応した事例。導入事例では、排気ファン設備に振動センサーを設置し、ベアリングの異常振動をリアルタイムで監視。振動周波数解析により、ベアリング内部の傷を早期に検出しました。データに基づいた判断で属人化を防ぎ、老朽化設備の劣化を定量的に管理できるようになりました。

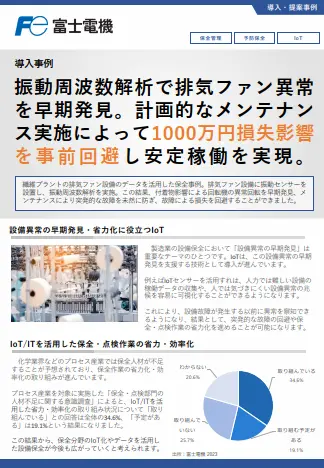

排気ファン設備のアンバランス状態の検出による損失回避

データ活用による保全で、省力化・業務効率化を実現した事例。本事例では、排気ファン設備にセンサーを設置し振動データを振動周波数解析することで、人では認識しづらい付着物による回転機のアンバランスや芯ずれなど異常を早期に発見できるようにしました。この結果、設備故障を未然に防ぎ、計画的なメンテナンスを実施したことで1,000万円相当の損失を事前に回避できました。

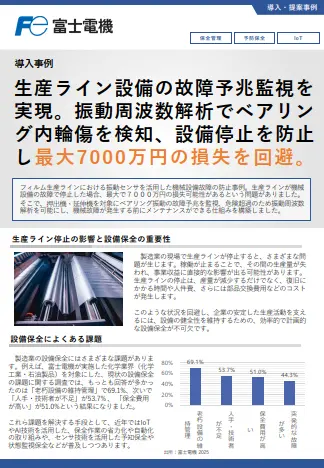

機械設備(ベアリング振動)の故障予兆監視による損失回避

ベアリングの振動とFFT解析

製造業の設備管理において、モーター関連設備のベアリングの異常検知や予防保全は取り組まれています。従来は経験則や定期点検による保全が主流でしたが、近年では振動データをFFT解析※によって定量的に把握する手法が導入されています。この技術を活用することで、早期の異常検知や保全業務の省力化、コスト低減といったメリットが期待できます。振動データをFFT解析する技術そのものは入手しやすいですが、これを適切に実施できる人材確保は容易ではないため、ソフトウェアなど既製品を活用し、専門知識がなくても分析可能な環境づくりが求められます。

ベアリングに関する保全・点検の課題

ベアリングの保全・点検やメンテナンスが勘や経験則に依存することが少なくありません。今後、熟練技術者の高齢化・退職などが予想され、安定操業を継続するための保全の標準化や仕組みづくりが課題となっています。

・属人化された振動データの判断

熟練技術者の経験や勘に頼ることが少なくなく、ノウハウの継承や標準化が難しい、後任者の確保・育成などの課題があります。

・設備の突発故障の予防が十分でない

定期点検や簡易的な目視は限界があり、故障兆候の早期発見が難しい、事後保全になりやすいという課題があります。

・振動データのノイズや解析精度の問題

モーター関連設備で併用されるインバータ由来のノイズが混在する場合、ベアリングの異常を見極めるのが技術的に難しい場合があります。

・FFT解析などができる専門人材の確保

集めたデータを適切に解析し、判断できる人材の確保・育成は簡単ではないため業務が集中しがちです。また、広域の設備の監視・分析を行う場合、人材確保がボトルネックになる場合があります。

ベアリング振動のFFT解析を実現するための要素技術

ベアリングの振動をFFT解析するためには、以下のような方法と技術要素があります。

・振動センサーの設置と定期データ収集

対象設備に必要センサーを設置し、リアルタイム・定期的に振動データを取得する体制を整えます。設置環境により、有線・無線や設置方法の種類から適切なセンサーを検討します。

・高周波成分まで解析できるFFT診断システムの活用

高精度な解析と必要に応じてインバーターノイズ除去機能を備えた仕組み検討します。なるべく人の手を介さず、データ収集から分析までできる仕組みを検討する事で省力化をねらいます。

・データの統合管理とBIツールによる見える化・分析

複数設備からのデータを一元管理する必要がある場合は、BIツールなどで解析結果を見える化・共有できるようにします。これにより現場全体での設備状態の把握やメンテナンス計画立案が容易になります。

化学業界における設備保全のスマート化・データ活用動向

製造業(化学工業・石油)の設備保全・スマート化に関する意識調査(2025年調査)によると、化学工場では設備の予防保全や事後保全が主流ですが、従業員規模が3000人以上の大規模工場では「予知保全(データで故障を予測し修理・交換)」へと取り組みが広がっており、61.7%が推進しています。この取り組みの中で、ベアリング振動のFFT解析は、設備保全における予知保全やスマート化の要素技術の一つとして製造現場で活用されていると考えられます。

このような取り組みが進む背景には前述の調査や、化学工場における生産設備の老朽化対策の現状と課題(2024年調査)にあるように、生産設備の老朽化や保全要員の高齢化による退職、技術継承、保全コストの増加などの課題があり、これらの解決に向けた保全業務のスマート化や標準化があるためだと考えられます。具体的な課題として、保全業務のスマート化の取り組みを進めるうえでノウハウや推進できる人材が不足している現場も多く、人材育成や業務標準化の必要性も指摘されています。

近年ではIoT/AIの普及とあわせ、ビッグデータの活用も進んでおり、蓄積したデータをより有効に、より高度に活用していこうとしていく取り組みが今後も継続すると考えられます。

ベアリング振動のFFT解析関連の製品・サービス

回転機故障予兆監視システム Wiserot

Wiserotは、ベアリングの振動を定期計測し、高周波成分まで含めてFFT解析が可能な診断システムです。インバーターノイズの除去や独自Q値判定によるベアリング異常の早期発見で、ダウンタイム・生産ロス・保守コストの大幅低減を実現。クラウド型・LAN型・無線型と多様な導入形態が選べ、現場環境に応じ柔軟に構築できます。

回転機故障予兆監視システム Wiserot

まるごとスマート保安サービス

まるごとスマート保安サービスは、上記Wiserotの上位システムに位置づけられるソリューションです。保全業務におけるオンライン・オフライン双方の設備データを統合し、BIツールによる見える化と多角的分析を実現しています。ISO18435準拠のO&M統合モデルを採用し、回転機の振動監視や傾向管理などの業務を標準化できます。データの自動収集と一元管理により、省人化・属人化防止、作業工数削減や保全費用の削減などに有効です。

まるごとスマート保安サービス

保全業務の標準化・省力化に向けて

工場の保全業務でベアリングの振動解析は、適用事例・導入事例が豊富にあるため標準化・省力化に取り組みやすい分野であると考えられます。事例にもあるように、振動センサーを設置しFFT解析を自動化する仕組みなどを活用することで、現場の「経験」や「勘」に依存しない、データに基づくメンテナンス体制を構築することができるようになります。

まずは振動データを活用して現行の保全業務と同等以上の故障予兆の早期発見、省人化、省力化について小規模に検証を行い、導入効果を確認することからはじめてみてはいかがでしょうか。