課題から探す

TBM(時間基準保全)からCBM(状態基準保全)に切り替えたい

CBM(Condition Based Maintenance:状態基準保全)では、センサーやデータ解析などの技術を活用し、設備の状態を常にモニタリングすることがポイントです。これにより突発的なライン設備停止リスクを未然に防ぎ、効率的なメンテナンスを実現できます。導入検討時は、まず現場設備の現状把握から始めて、IoTセンサーや監視システムを小規模・段階的に導入していくのがおすすめです。PoC(概念実証)を実施し、コスト・効果のバランスを見きわめながら本格展開すると、現場への負担が少なく期待する導入効果が得やすくなります。

【目次】

CBMへ切り替えるメリット

従来のTBM(時間基準保全)では、設備の状態にかかわらず定期的に保全作業を行うため、作業が過剰になったり、逆に不十分になることがありました。一方で、CBM(状態基準保全)では設備の状態を常に監視し、その状態に応じて最適なタイミングで保全作業を実施できます。その結果、突発的な設備の停止を防いだり、保全部品や人件費などのコストを最適化できるなど、さまざまな効果が期待できます。

・突発的な設備故障の減少・生産ロス回避

IoTセンサーやデータ解析を活用することで、設備の異常兆候を早期に検知でき、突発的な設備停止による大きな損失を未然に防ぐことができるようになります。

・メンテナンス回数の最適化・コスト削減

設備の状態・データに基づく保全・点検ができるようになり、メンテナンス作業の最適化や人的リソース、保全部品在庫の最適化などが可能になります。

・設備寿命の延伸・保全計画の高度化

異常兆候に応じて設備故障が発生するまえに保全処置ができるため、部品の焼き付きや破損を防ぎ、設備寿命を伸ばすことができるようになります。

・現場作業の効率化と安全性向上

データに基づく保全作業が可能になるため、効率的な点検や修理が可能になります。また、IoTセンサーを活用することで危険個所での作業を最小化し、作業員の安全性確保にも寄与します。

CBMに関連する事例一覧

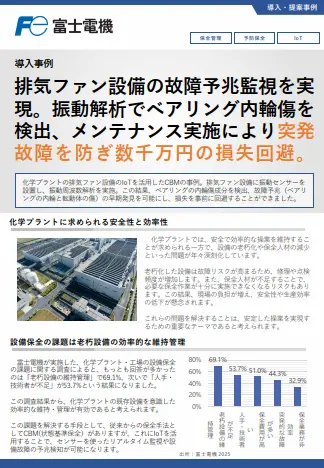

排気ファンの故障予兆の早期発見による損失回避

化学プラントにおけるCBM(状態基準保全)の事例。センサーによるデータの自動取得・解析に基づく判断により、異常兆候の検知を実現しています。センサーは、排気ファンに振動センサーを設置し、傾向監視と振動解析を組み合わせるアプローチを採用。トレンドで示されるベアリング振動の上昇を受け、周波数解析で内輪傷成分を特定、実機点検で内輪と転動体の傷を確認。結果として設備の突発停止を回避する事ができ、計画保守で「数千万円」規模の損失を事前に防止することができました。

ベアリングのグリス状態の見える化による焼き付き防止

食品プラントのチルドポンプに振動センサーを適用し、ベアリングのグリス状態の傾向監視を実施。従来のTBM式の定期グリスアップではタイミング過不足が生じやすい課題に対し、トレンドと周波数解析で最適なグリスアップのタイミングを判断できるようになり、焼き付き予防・寿命延命を可能に。計画保守により500万円の損失を事前回避し、メンテナンス費用も削減しています。

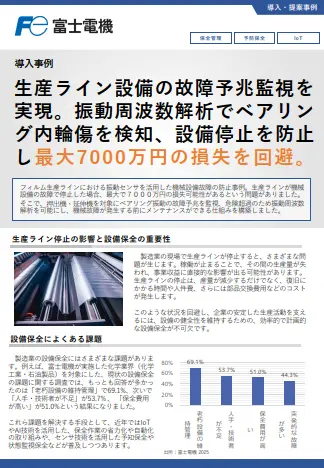

機械設備(ベアリング振動)の故障予兆監視による損失回避

生産ライン停止は復旧時間・人件費・部品交換費用など多面的な損失を招きます。押出機・延伸機のベアリング振動を傾向監視。危険超過をトリガに周波数解析で内輪傷を特定できるようにし、故障前に交換対応ができるようになりました。これによりライン停止と最大7,000万円損失を回避しています。

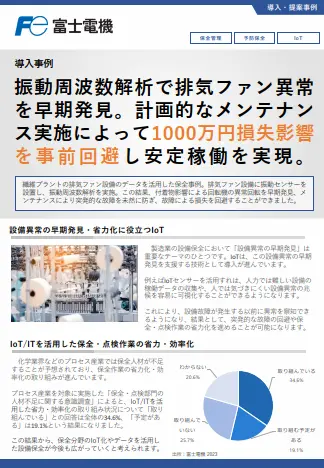

排気ファン設備のアンバランス状態の検出による損失回避

振動センサーによる傾向監視と周波数解析により、アンバランスや芯ずれなどの故障予兆を周波数パターンから特定することを可能にしました。本事例の排気ファン設備では、振動データのトレンド監視と解析に基づき異常回転を検出、計画的メンテナンスで1000万円規模の損失影響を回避しています。

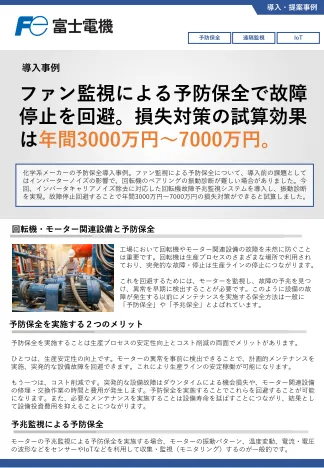

振動診断によるファンの予防保全

IoTセンサーでファン設備のモーター・ベアリングの状態を傾向監視し、周波数解析とトレンドで異常兆候検知を可能にした事例。導入前の課題としてはインバーターノイズの影響で、ベアリングの振動診断が難しい場合がありましたが、インバータキャリアノイズ除去に対応した回転機故障予兆監視システムを導入したことで振動診断を実現しています。ファンの故障停止を回避することで年間3000万円~7000万円の損失対策を可能にしています。

AI技術を活用した設備診断システムによる異常兆候検知

化学製造業でAI技術を活用した設備診断システムを導入、異常兆候検知を自動化した事例。設備運転データから関連性の高いデータ項目を絞り込み、異常をスピーディに検知、故障予知を実現。従来の人手監視による判断遅延や監視負荷増大という課題を、AI/IoTの適用で解決するこができました。効率悪化要因のランキング表示や境界値算出などの自動診断機能により、属人的判断のばらつきを抑え、予防保全の意思決定を標準化できます。

AI活用による異常原因分析・品質向上・効率化

CBMとは

設備保全の考え方にはさまざまなものがあります。製造業で利用される保全手法としてはTBM(時間基準保全)が主流であると考えられます。これに加え、近年ではAI・IoTやセンサー技術の進展によりCBM(状態基準保全)が普及しつつあります。CBM方式を導入することで、設備の状態をデータで把握できるようになるため、メンテナンス回数の最適化、コスト削減や突発的な故障停止リスクを回避効果などが期待できます。

TBMからCBMへの切り替えが必要な理由

TBMは定期的な点検・整備を指標としているため、設備状態を十分に反映しきれず、保全のタイミングが適切でない場合があります。その結果、メンテナンスが過剰になる場合や、反対に十分なメンテナンスを実施できない期間が続くことで、突発故障が発生しやすいという課題を抱えています。CBMに切り替えることで、人に依存しない、センサーやデータ分析技術を活用し、設備の実際の状態を把握することで、保全作業の最適化や故障予防が可能となります。

・突発的な設備故障による機会損失の回避

TBMでは状態を把握しきれないため、設備が想定外に停止した場合、予期せぬ機会損失が発生する可能性があります。

・メンテナンス回数の最適化・コスト削減

TBMでは、設備の状態にかかわらずメンテナンス作業にはいるため実際には不要な作業が含まれる場合があります。これは作業工数の増加や保全部品在庫にも関係してきます。

・データ活用・現場作業効率化

手作業による保全情報や故障履歴を記録する場合、現場担当者の負担が高い場合があります。また工場全体での情報共有に時間がかかるため、データ活用や工場全体の効率化が進みません。

CBMの実現方法・関連技術

CBM(状態基準保全)を導入する際には、効率化を図るためにIoTセンサーによる設備監視やデータ解析システムなどの活用が検討されます。もし社内に専門の人材がいれば、自社でセンシングやデータ解析の仕組みを構築することも可能です。また、メーカーが提供するIoTやAIを活用したソリューションを利用する方法もあります。

例えば、故障予兆監視システムや設備保全管理システムなどを使うことで、設備データの収集・分析、異常兆候の検知、現場データの一元管理や、過去の実績を活用した多角的な分析が実現できます。これにより、設備の状態を効果的に監視することができます。

・IoTセンサーによる設備状態の常時モニタリング

温度、振動や回転数などのデータをセンサーで自動取得し、異常兆候の早期検知につなげます。

・状態基準保全システムや予知保全システムの導入

異常傾向を分析できるシステムを活用し、最適なメンテナンスタイミングを判断します。

・AI・BIツール等による傾向・相関解析

収集した大量の運転・保全データを多角的に解析し、ダッシュボードやモニター上で可視化するなど、人が見逃しがちなリスクを認識できるようにします。

・データの統合・一元管理

設備データ・メンテナンス記録・在庫情報などを統合管理し、多角的な分析や部門間の連携・効率化、データ解析により、メンテナンス作業などを最適化します。

化学業界における設備保全のスマート化・IoT/AIの利用動向

化学工場における生産設備の老朽化対策の現状と課題(2024年調査)によると、化学工業や石油業界の設備保全手法は定期点検・交換による予防保全が主流であるものの、予知保全やデータに基づく保全の導入も拡大傾向にあります。特に、従業員規模が大きくなるほど事業所ほど、データ解析や振動測定などを活用し、故障の予兆を捉えて効率的な保全を実現しようという取り組みが進んでいる傾向がみられました。

同調査によると、CBM化などを含む設備保全のスマート化に期待される効果としては、設備の生産性や稼働率の向上、保全業務の効率化・省力化、安全性の向上、突発的な故障や停止リスクの削減などが挙がっています。一方で、導入・定着に向けては、推進できる人材や知識・ノウハウの不足、予算制約、費用対効果の不透明さ、既存設備との連携の難しさがあるという結果になりました。

生産設備の老朽化対策の観点からも、故障頻度や生産性、品質、そして安全性の維持・向上を図るためにCBMの活用が期待されています。 化学工場における生産設備の老朽化対策の現状と課題(2024年調査)では、定期点検や計画的な部品交換、設備改修のほかに、設備稼働状況の監視や設備保全管理システムの活用、AI・IoTによる予知保全に取り組むとの回答も少なくありませんでした。特にAI・IoTを活用した予知保全に関しては、今後さらに導入を検討する現場も多く、今後の推進力が期待されています。

化学工業のIoT/AIの利用・活用に関する調査(2022年調査)では、予知保全・予兆保全システムの導入率は全体の約14%ですが、今後導入を検討する事業所は約3割に達しており、CBMの将来的な導入が期待されます。CBM推進の目的は、生産性向上やデータの利活用、品質改善、異常検知の高度化などが挙げられ、データの見える化とAI分析による故障予知技術の導入が設備保全戦略の主流となりつつあります。しかしながら、IoT・AI活用でも、人材やノウハウ不足、費用対効果判断の難しさ、現場運用の複雑さなどの課題が多く、技術と体制の両面からの改革が求められています。

CBMに関連する製品・サービス一覧

まるごとスマート保安サービス

まるごとスマート保安サービスは、IoTやAIによるCBM(状態基準保全)への運用転換を支援します。設備データのオンライン・オフライン一元管理が可能。現場設備からリアルタイムでデータを収集し、保全情報と運転情報を統合・分析することで、設備の劣化状態や異常兆候を常時監視。一元管理と多角的なBI分析により、設備状態の可視化・保全計画の最適化が可能となり、安定稼働・保全コストの低減を実現します。このまるごとスマート保安サービスは回転機故障予兆監視システムの上位システムに該当し、工場全体・複数拠点の一括管理を実現します。

まるごとスマート保安サービス

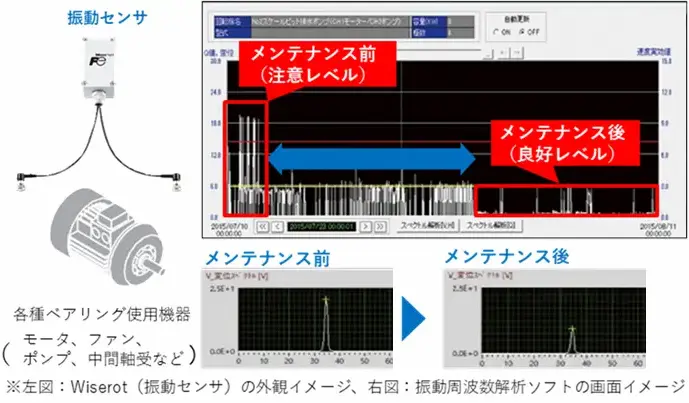

回転機故障予兆監視システム Wiserot

回転機故障予兆監視システムは、TBM(時間基準保全)から、傾向監視によるCBM(状態基準保全)への運用転換を可能にします。従来は、回転機の状態に関わらず定期的な点検を実施していましたが、本システムによって、異常兆候や故障予兆をリアルタイムで把握でき、最適なメンテナンスタイミングを設定することで費用を削減できます。突発故障による設備停止リスクの低減も実現でき、結果として全体の保全コストを最適化します。

回転機故障予兆監視システム

設備保全管理システム(Maintenance Station)

設備保全管理システムMaintenance Stationは、設備管理情報の一元化を通じて、定型的な点検・修理に追われがちな保全業務から、蓄積されたデータを活用したCBM(状態基準保全)への切り替えをサポートします。タブレットを活用した現場作業データの収集と、過去の故障履歴や部品在庫管理を全社横断で見える化。保全業務を効率化することで、改善策の立案・業務最適化に注力できる環境を実現します。

設備保全管理システム(Maintenance Station)

多変量統計的プロセス管理(MSPC)技術

多変量統計的プロセス管理(MSPC)技術は、設備の製造実績・稼働実績・検査結果など、多因子データを統合し、その相関や傾向を解析することが可能です。これにより、人では検知困難な異常兆候の早期把握、設備の劣化状態の可視化が実現し、高度なCBM(状態基準保全)への切り替えをサポートします。既存データのオフライン解析から、クラウド連携型のオンライン監視や、診断モデルの運用維持まで幅広い導入形態を提供します。

多変量統計的プロセス管理(MSPC)技術

エネルギー管理・分析ツール MainGATE/PPA for EMS

MainGATE/PPAは、製造管理由来の実績データとエネルギーデータを統合し、運用効率の阻害要因を「分かる化」するエネルギー管理・分析ツールです。分析対象・グラフ種・期間を選ぶだけで目的に沿った閲覧が可能で、WebテンプレートやExcel出力にも対応します。ISO50006管理フレーム準拠のMainGATE/PPA with DDではAIによる自動診断とダッシュボードによるリアルタイム管理を提供し、乖離検知・アラート、影響要因ランキングや境界値算出に対応しています。

エネルギー管理・分析ツール MainGATE/PPA for EMS

現場型診断装置 SignAiEdge

現場型診断装置 SignAiEdgeは、多変量統計的プロセス管理(MSPC)を搭載したAI診断機能により、現場データの収集~診断・通知を現場ですぐに実現します。装置取付け後、難しい知識なしで自動診断モデル作成・自動診断が始められ、異常検知はQ値(相関関係のずれ)やT2値(平均値のずれ)をもとに高精度判定。射出成形機・半導体製造装置・搬送装置など幅広い分野に導入され、工程の不良率低減やメンテナンス効率化、予兆検知に実績があります。

現場型診断装置 SignAiEdge

PoCから始める設備保全のCBM化

CBM(状態基準保全)への切り替えを行う企業では、まず小規模な導入やPoC(概念実証:Proof of Concept)を実施し、期待される効果を確認したうえで本格的に展開するケースが多く見られます。

また、CBMの対象となる設備や目的によって、どのようなデータを活用するかが異なるため、必要となるIoTセンサーや分析手法も変わってきます。まずは現状の設備保全業務の課題を整理し、PoCを計画、導入期待効果を確認することがCBM化の第一歩となります。