課題から探す

設備点検業務を効率化したい

設備点検業務を効率化には業務のデジタル化と自動化が有効です。現行業務で紙による運用が残っていればペーパレス化を検討し、もしくは設備を限定して設備稼働データの収集にIoTを活用する事から始めることで、現場負担を抑えつつ設備点検業務の効率化が期待できます。

例えば、IoTカメラやセンサーを活用することで、メータの読み取りや点検結果の自動収集が可能になり、人手による作業工数を減らすことができます。また、保全管理システムやタブレットを活用すれば、情報の一元化やペーパレス化が可能になります。これにより、転記ミスの防止や履歴の活用がしやすくなり、点検用務の効率ができるようになります。この他、スマートグラスを用いた遠隔作業支援によって、動画や音声による記録や現場でのトラブル対応やノウハウの継承にも役立ちます。

【目次】

設備点検業務を効率化するメリット

設備点検業務を効率化することで、現場の生産性向上と安全性の向上が期待できます。また、設備点検業務のデジタル化を進めることで、点検データや保全履歴の共有が容易になり、データに基づく意思決定が短時間できるようになります。

・点検作業工数・コスト削減

点検作業を省力化・自動化することで、定型業務に掛かる時間や人手を減らし、メンテナンスや点検サイクルの最適化が可能になります。

・設備点検業務の標準化

デジタル化・スマート化をすすめることで、設備点検業務の標準化が可能に、業務の属人化を回避するのに役立ちます。

・品質・生産計画の安定化

保全記録のデジタル化が進むことで、データを活用した設備異常の早期発見と傾向監視ができるようになります。これにより、突発的な設備故障を回避できる可能性が高くなり、安定した操業が可能になります。

設備点検業務の効率化に関する事例一覧

IoTカメラを活用した点検業務の省力化

設備点検業務の効率化するために、定型的な巡視点検作業の自動化した事例。本事例では、製造業の現場にIoTカメラを導入し、従来人手で行っていたメータの読み取りをAI画像認識技術でデータ化しました。その結果、現場作業者の高齢化やノウハウ伝承の課題を解決するとともに、トレンド監視による迅速な傾向把握が可能となり、作業工数の大幅な削減、保全業務全体の省力化に寄与しています。

保全管理システムによる部品在庫の見える化

工場の設備点検業務の効率化を推進するうえで、部品在庫の見える化を行った事例。本事例では化学工場が保全管理システムを導入し、設備修繕時の部品在庫不足による生産停止リスクを大幅に削減しました。部品在庫状況をリアルタイムで把握できる仕組みにより、必要な時に適正な部品を確保。結果として、復旧時間の短縮や生産計画の安定化、さらには在庫コストの削減も実現。システムに蓄積された履歴データを活用し、設備交換周期の傾向把握や業務の標準化を実現しています。

設備管理のスマート化・保全業務の効率化

富士電機の山梨工場での導入事例です。設備点検業務のスマート化により、作業属人化、保全コスト増加などの課題解決を目的に、IoTセンサーやカメラ、IoTセンサーなど省力化技術を組み合わせ、点検の遠隔化・自動化を推進。故障予兆の検知やデータ高度利活用を通じて、作業実績の一元管理と評価の標準化を実現しました。これにより、保全ノウハウの継承や作業工数の削減、品質・安全性の向上が可能となり、保全業務の効率化と安定運営に寄与しています。

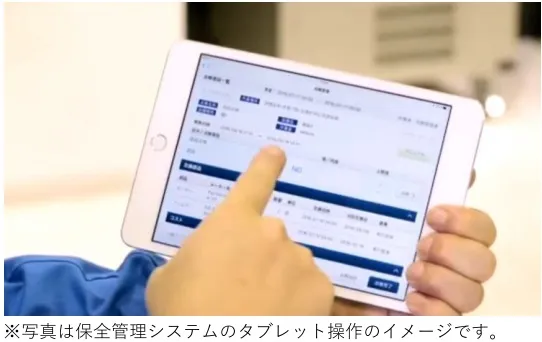

保守・点検業務のペーパレス化による保全業務の生産性向上

工場の設備点検業務のペーパレス化事例。A社では、保守・点検業務を保全管理システムとタブレットによるデジタル化へ移行。従来の紙や帳票を使った運用から、タブレットを活用した現場記録・情報共有により、作業のスピード化と正確性を実現しました。これにより、承認業務や点検結果の転記ミス削減、在庫管理や故障履歴のデータ活用が進み、設備復旧時間の短縮と業務全体の最適化につなげています。

スマート保安適用による定期点検周期延長と保全業務のDX・省力化

スマート保安の適用事例。従来、特別高圧受変電設備の定期点検は年1回の停電を伴い、生産計画に影響を及ぼしていましたが、IoT・AI技術活用による設備健全性の証明で、点検周期の延長が可能となりました。これにより停電作業や復旧の時間・人員負担を軽減。設備管理のDXによって現場業務の省力化と情報共有が実現し、持続的な生産効率の向上が期待されています。

遠隔作業支援システムによるトラブル対応支援

設備点検業務の効率化の必要性

製造業の設備保全業務において、熟練技術者の高齢化・退職や保全人材の不足が懸念されており、ノウハウの継承、作業効率の向上、省力化が求められています。また、紙や帳票を使用したアナログな点検業務がある場合は、誤記や転記ミス、情報共有が難しいなどの課題あり、効率化が進まない一因となっています。これら課題を解決する手段として、デジタル化、AI活用、設備保全業務のDX化などが検討されています。例えば、タブレットの現場導入によるデジタル化や、IoTカメラやAI画像認識技術の活用することで、従来の設備点検業務より、省力化・効率化ができるようになります。

工場現場の設備点検業務の課題

設備点検業務は、熟練技術者に依存したり、紙や帳票での管理が続けられているケースが少なくありません。この場合、業務の属人化、作業工数・業務負担の増大、ヒューマンエラー・転記ミスの発生や点検結果・履歴の活用が難しくなるなどの課題が起こりえます。

・属人化・ノウハウ伝承の困難

熟練作業者など特定の人に知識が偏ることで、異動や退職時に設備点検業務の継続が難しくなる場合があります。

・作業工数・業務負担の増大

現地巡回、紙ベースの設備記録をしている場合、設備点検範囲の大きさにより時間がかかり、また帳票の配布・回収・保管などの作業が発生するため作業工数・業務負荷が大きくなります。

・ヒューマンエラー・転記ミス

紙ベースの場合、記録作業の統一性がとりにくく、誤読の発生や転記作業でのミスなどは発生する可能性があります。

・点検結果・履歴の活用不足

過去の故障データや点検記録が現場ごとに方法が異なる場合があり、保存場所も散在してしまうことで、データを活用した保全業務の効率化が進まない場合があります。

設備点検業務を効率化するデジタル化・スマート化技術

設備点検業務の効率化には、デジタル化・スマート化が有効であるとされています。実際の事例でもIoT・AI技術や保全管理システムなどが活用されています。

・IoTカメラ・センサー

メータ計測・点検結果の自動収集、異常兆候の自動通知など、人手業務の置き換えが進みます。

・保全管理システム・タブレット

設備情報・履歴データを一元管理し、紙記録からタブレット記録への移行で業務スピードや精度が向上します。

・遠隔作業支援システム

スマートグラスなどを活用し、熟練者による遠隔サポートで現場対応力を高め、迅速なトラブルシュートが可能です。

・予兆保全・トレンド監視

継続的なデータ分析で故障予兆を把握し、計画的な点検や生産調整など、安定した運用が実現します。

設備保全管理のデジタル化・スマート化の動向

化学業界において設備点検・保全業務のデジタル化・スマート化は重要な課題のひとつです。保全・点検部門の人材不足に関する意識調査(2023年調査)によると、設備保全・点検部門の人材不足は深刻化しており、「非常に不足している」「不足している」と回答した割合は全体の51.2%という結果になりました。人材不足の主な理由としては「退職による欠員」「離職率の高さ」「採用数の不足」などが挙げられており、新人教育や技術継承の困難さも影響しています。こうした人材難の影響から多くの現場で業務の属人化やノウハウの継承不足、時間外労働の増加などの課題が顕在化していると考えられます。

一方、効率化を目指した取り組みとして、スマート化やデジタル化の導入が進展しています。製造業(化学工業・石油)の設備保全・スマート化に関する意識調査(2025年調査)によると、設備保全のスマート化により期待されている効果は「生産性・稼働率の向上」や「保全業務の効率化・省力化」が上位を占めており、実際にスマート化への取り組みによって「保全業務の効率化・省力化」や「生産性・稼働率の向上」などを実感しているという結果になりました。

生産設備の老朽化対策としては、従来型の定期点検や計画的な部品交換に加え、設備保全管理システムやAI/IoTを活用した予知保全への関心が高まっています。化学工場における生産設備の老朽化対策の現状と課題(2024年調査)によると、設備保全管理システムの活用率は53.0%、AI/IoTを活用した予知保全の取り組みは23.8%となっており、さらに大規模な事業所ほど導入傾向が強いことが示されています。

このように、人材不足という大きな課題を抱えつつも、スマート化・デジタル化の技術と組み合わせることで設備点検業務の効率化が進んでおり、今後もさらなる効率化と安定稼働を目指す取り組みが進んでいくと考えられます。

設備点検業務の効率化関連の製品・サービス一覧

まるごとスマート保安サービス

工場設備点検業務の効率化には、データ収集の自動化・統合管理が効果的です。富士電機の「まるごとスマート保安サービス」は、IoTやAIを活用し、点検の自動化と省人化、リモート化を実現します。保全管理と運転管理のデータを一元管理・分析することで、停電点検周期の延長や工数の大幅削減、保全費低減を可能にします。

まるごとスマート保安サービス

設備保全管理システム(Maintenance Station)

設備保全管理システム(Maintenance Station)は、工場の現場に即した保全業務フローの構築・運用から、使いこなせるシステム導入までトータルで支援します。現場で必要な作業指示・履歴管理・突発故障対応にタブレットを活用。設備や部品情報の階層管理、作業記録、コスト集計、定型帳票による分析など、最小限の必要機能をシンプルに搭載。IoTと連携することで異常検知や予知保全も視野に入れた業務最適化を実現します。

設備保全管理システム(Maintenance Station)

遠隔作業支援パッケージFWOPS-Glass

遠隔作業支援システムは、スマートグラスを活用し、保全作業員の点検・保全業務のサポートを行うソリューションです。手順書閲覧、ハンズフリー点検のほか、作業結果を音声や映像で記録などに対応、数値入力や写真・動画撮影、30分単位の録画対応機能などが利用できます。記録データはクラウドに保存され、過去の作業情報の随時閲覧・実績管理が可能。熟練作業員の作業データや動画を活用した教育や、遠隔地からリアルタイムでの現場指導にも活用可能です。

遠隔作業支援パッケージ FWOSP-Glass

段階的に進める設備点検業務の効率化

設備点検業務の効率化に取り組む場合、段階的な効率化を進めることで現場の負担を抑えつつ、効率化を確認しながら横展開することで、工場全体の生産性向上・効率化を実現しやすくなります。

今後、保全人材の確保は総じて難しく、保全・設備管理のDX化は、事業継続性や競争力強化に向けた課題として取り組む必要がでてきます。まずは自社の課題を整理し、手軽に始められる「見える化」や「データ一元管理」から着手することで保全・設備管理のDX化を目指すことが現実解となります。

まずはペーパレス化や、主要設備に限定したIoTの導入といった、着手しやすいものから取り組み、作業記録・情報共有の迅速化や、点検業務の自動化・省力化といったメリットを早期に実感することが重要になります。