課題から探す

モーターの振動測定方法を標準化したい

モーターの振動測定方法を標準化には、IoT機器や振動センサーを活用と、データを自動収集の自動化が有効です。スキルや経験による測定結果のばらつきを抑えることができ、一定品質のデータをもとに異常兆候を評価できるようになります。また、JIS規格や自社基準などの評価基準やアラート閾値を明確に設定し、これらデータをBIツールやダッシュボード、分析ツール上で自動判定させることで、保全業務の品質を平準化できるようになります。

【目次】

モーターの振動測定を標準化するメリット

モーターの振動測定業務を標準化することで、測定結果のばらつきを抑えることがで、データを基にした意思決定やメンテナンス頻度の最適化や、標準化以前と比較して人材育成も容易になります。

・保全作業の属人化の回避

振動測定基準や評価方法の標準化により、専門スキルがなくとも正確な判断が可能になります。状態基準保全のノウハウを仕組化することで、技術継承・人材育成を容易にします。

・メンテナンスコストの最適化

状態監視による計画的な設備保全・適切なタイミングでのメンテナンス実施できるようになります。これにより保全コスト・諸経費の削減や設備寿命の延長などの効果が期待できます。

・突発的な設備故障による損失回避

人の判断では難しかった設備異常の定量的・早期発見が可能となり、機会損失を未然に防ぐことができます。

モーターの振動測定に関する事例一覧

振動診断によるファンの予防保全

化学工場のファンの振動測定における、インバーター由来のキャリアノイズの課題解決事例。本事例ではキャリアノイズ除去機能を持つ回転機故障予兆監視システムWiserotを導入することで、本来のベアリング振動のみを正確に診断可能にしています。「測定ポイントの選定」「ノイズ除去の設定」「アラート閾値の定義」をしたことで、保全業務の標準化を実現。新任担当者でも実施できる再現性の高い仕組みを構築しました。年間3000~7000万円規模の損失防止効果も試算されています。

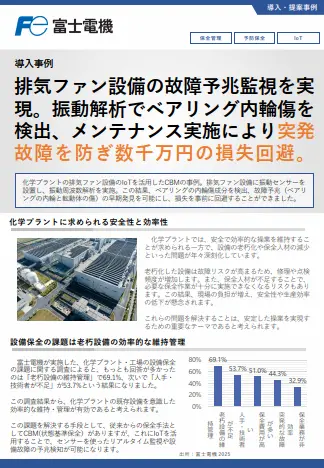

排気ファンの故障予兆の早期発見による損失回避

排気ファン設備の振動測定の標準化事例。本事例では、化学プラントの排気ファン設備に振動センサーを設置し、IoTを活用したCBM(状態基準保全)を実現、振動データの周波数解析により、ベアリングの内輪傷成分などの異常兆候をリアルタイムで可視化・数値化できるようになりました。これにより、従来の熟練者依存の異常検知から、誰でも同じ基準で正確に判断できる運用フローを実現しています。IoTを活用したCBMによりで数千万円規模の損失回避効果が試算されています。

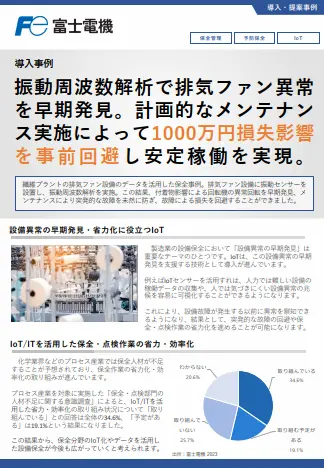

排気ファン設備のアンバランス状態の検出による損失回避

繊維プラントの排気ファン設備への回転機故障予兆監視システムWiserotの導入事例。振動センサーと解析ソフトを活用し、振動データから異常原因(モーターアンバランス・芯ずれ等)を特定、時系列での振動変化を監視することで、設備の状態を数値的に把握しています。従来の属人的な保全から、データ駆動型の標準化された運用フローへ転換。計画的なメンテナンスが実施することで突発故障を防ぎ、1000万円規模の損失回避効果が試算されています。

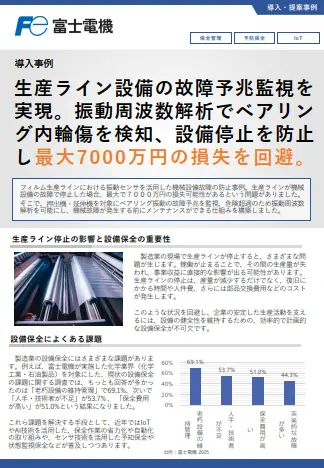

機械設備(ベアリング振動)の故障予兆監視による損失回避

モーターの振動測定方法の標準化事例。本事例では、フィルム生産ラインに振動センサーによるデータ収集と、システムによる振動周波数解析を組み合わせることで、ベアリング内輪傷などの異常兆候を定量的に検知できる仕組みを構築しています。これにより、属人的判断から脱却し、誰でも評価基準に則った統一的なモーター振動測定と早期メンテナンスが可能となりました。結果、ライン停止による最大7000万円の損失を回避できました。

ベアリングのグリス状態の見える化による焼き付き防止

モーターの振動測定方法の標準化とは

モーターの振動データを活用した設備保全では、ポータブル振動計・データコレクターなどが使われています。人が作業する場合、工場の拠点ごと、担当者ごとにスキルや測定基準が異なり、異常判断にばらつきが発生しやすいという課題がありました。これに対し、IoTなどを活用した測定方法や評価指標を使って標準化することで、人に依存しない再現性の高い保全作業が実現できます。標準化により業務効率化や損失回避、メンテナンス頻度の最適化などメリットが期待できます。また、熟練技術者の高齢化・退職することで、保全に関するノウハウが喪失するリスク回避の手段としても標準化は有効です。

モーター振動測定の標準化が求められる背景

モーターの振動測定は、測定方法や評価基準が担当者によって異なる場合が少なくなく、トラブルの早期発見や適切な頻度でのメンテナンスができないなどの問題につながる場合もあります。このため、工場全体での保全品質向上や、省人化・業務効率化を進める場合、属人的な判断や作業バラつきを最小化していくことが求められます。

・振動測定結果のばらつきと属人化

振動測定ポイントや評価基準が、担当者の経験や技術によって結果が異なり、異常兆候の見逃しや判断ミスが起きる可能性があります。

・異常兆候の早期検知遅れ

ベアリングの傷・摩耗など熟練技術者でも異常予兆の発見が難しいものは、早期検知が遅れる場合があります。

・保全業務の属人化と人材育成

熟練技術者の高齢化・退職や保全人材の確保が難しいなどの理由で、設備保全に関するノウハウ・技術継承が難しく、中長期的な保全体制の維持が困難になる可能性があります。

モーター振動測定の標準化するための要素技術

モーター振動測定の標準化には、いくつかの実現方法があります。導入規模や目的に合わせて必要な技術を組み合わせて仕組化・標準化を検討する必要があります。

・IoT・振動センサー導入による自動データ収集

IoT・振動センサーなどを導入し、データの収集・振動測定におけるデータのばらつきを排除し、一定品質のデータ収集を実現します。

・評価基準・アラート閾値の明確化と自動判定

JIS規格など業界標準・自社基準を設定したり、AIや機械学習などを活用することで誰でも同一基準で評価できるようにします。アラート閾値もシステムで自動判定できるようにします。

・トレンド監視と異常傾向の可視化

振動データの時系列分析と周波数解析により、異常予兆を見逃さず、迅速なメンテナンス判断につなげます。ディスプレイやダッシュボード上で可視化するだけでも効果が期待できる場合があります。

・保全フローやマニュアルの整備

システム化と併せて現場での運用ルールや教育体制も標準化し、継続的な保全品質の維持・向上を図ります。

化学業界における保全・設備管理のDX化動向

モーター設備の振動測定に限らず、化学プラント・工場では設備保全のスマート化が進んでいます。製造業(化学工業・石油)の設備保全・スマート化に関する意識調査(2025年調査)によると、現状の設備保全では「老朽化設備の維持管理」「突発的な故障対応」「保全コスト高騰」などの課題が認識されています。これら背景には保全作業が属人化している、新旧設備があることによるデータ収集や保全が困難であること、測定基準の標準化ができていないなどの課題があると考えられます。

例えば製造現場で実施されている予防・予知保全が、現場ごとに手法や評価基準が異なる場合や、設備ごとのノウハウが明文化されていない、もしくはできないということは少なくありません。保全・点検部門の人材不足に関する意識調査(2023年調査)から、人材不足や技術継承の遅れは、業務属人化を招き、効率的な保全活動・安全管理・生産性維持の障害なっている可能性があることが読み取れます。

設備保全のスマート化を進めることで、データ収集、分析、現場判断までの流れが一貫性を持ち、全工場での業務品質や安全性の平準化が可能となります。これはAI・IoTを活用した状態監視や予知保全、さらにはスマート化への布石となり、資産保全や経営レジリエンス強化にも寄与します。

今後、保全人材の退職や労働人口減少が予測されています。一方で、設備は新旧入交り、複雑化・大規模化が進んでいます。このため保全体制の強化が求められます。この課題に対応するためには現在の保全体制を維持しつつ、保全の効率化・スマート化が必要で、今後も保全作業へのAI・IoTの活用や標準化が進んでいくものと考えられます。

モーター振動測定の標準化に関連するソリューション

回転機故障予兆監視システム Wiserot

Wiserotは「モーター設備の振動測定手法を統一したい」「点検結果のばらつき・属人化を解消したい」という課題を解決します。本システムは振動データ(速度・変位・加速度)に判定基準を設定し、JIS B0906や独自Q値により標準化された評価を実現。解析診断ソフトによる自動トレンド管理、簡易診断が可能です。複数拠点・多機種(モーター、ファン、ポンプ等)の一元監視にも対応、導入事例では計画保守による損失回避や保全コストの削減などの効果についてご紹介しています。

回転機故障予兆監視システム Wiserot

まるごとスマート保安サービス

まるごとスマート保安サービスは、上記Wiserotの上位システムに位置づけられるソリューションです。保全業務におけるオンライン・オフライン双方の設備データを統合し、BIツールによる見える化と多角的分析を実現しています。ISO18435準拠のO&M統合モデルを採用し、回転機の振動監視や傾向管理などの業務を標準化できます。データの自動収集と一元管理により、省人化・属人化防止に有効です。作業工数削減や保全費削減などに有効です。

まるごとスマート保安サービス

モーターの振動測定の標準化から始める省力化・効率化

化学業界では熟練技術者の高齢化・退職や、保全人材の確保が難しい状況が続くと予想されており、保全業務全般の省力化・効率化が求められています。このうち、モーター関連設備の振動測定の標準化は、設備単体でも取り組みが可能です。

保全業務の省力化を早急に進めようとすると現場の負荷が高いため、まずは対象設備を限定し、標準化にむけた可能性の調査や、実運用上での課題がないかを把握することが重要になります。これまで属人的・経験的だった保全業務を、標準化・仕組み化できるようにすることで、工場の安定稼働・機会損失の防止・保全体制の維持に寄与します。

富士電機では自社工場で培った保全・設備管理のDX化のノウハウや各種事例をベースに保全現場向けのソリューションや、工場全体のスマート化を支援するソリューションをご用意しております。