課題から探す

保全・設備管理のDX化事例を知りたい

保全・設備管理のDX化することで、現状の保全業務プロセスを見直すことが可能になり、結果として保全作業の効率化・省力化を可能にします。例えば、化学製造業D社では、保全管理システムを導入して修繕部品在庫を一元管理し、在庫切れ防止やコスト削減を実現した事例や、IoTカメラとAI画像認識で、純水装置のメータ読み取りを自動化した現場もあります。

また、当社山梨工場では、スマート保安サービスの採用で、設備状態の遠隔監視や、点検作業のデジタル化といった効率化が進み、ノウハウ継承や作業の見える化ができました。この他、特高受変電設備へのスマート保安の導入による定期点検周期の延長などの効果も期待できます。個々の事例については下記事例一覧をご覧ください。

【目次】

保全・設備管理のDX化するメリット

保全・設備管理のDX化が実現できれば、現場の作業効率化・省力化だけでなく、品質の安定・向上、安全性強化、そして生産性の向上など、さまざまなメリットがあります。保全業務の標準化により属人化の解消やノウハウ・技術継承もしやすくなります。また、突発的な故障時も迅速かつ柔軟な対応ができるようになります。保全業務のDX化を進めることで以下のような効果が期待されます。

・設備稼働率の向上

データに基づく設備の故障予兆の早期検知や、計画的な保全活動が可能になることで、メンテナンス頻度の最適化、突発的な故障を回避したり、安定した稼働を維持できます。

・生産ロスやコストの削減

点検作業の最適化・効率化により、設備の稼働時間の確保や、機会損失を抑制し、全体の生産性が向上します。

・情報の可視化・迅速な意思決定

保全・設備・在庫情報の一元化で、保全部品在庫の最適化、現場と管理部門との情報共有の促進、スピーディな意思決定を支援します。

・人手不足・技術継承への対応

スマートグラスを活用した遠隔作業支援やデータ蓄積・活用によって、ノウハウや技術継承の効率化や、遠隔地からの指導・人材育成、少人数でも現場対応できる体制の構築が可能です。

保全・設備管理のDX化に関する事例一覧

スマート保安適用による定期点検周期延長と保全業務のDX・省力化

特別高圧受変電設備にスマート保安を適用することで、設備の健全性をデータで証明することで、法律で定められた年次点検周期を3年へ延長することが可能になります。停電点検の回数削減は生産ライン停止の機会損失を抑え、現場の準備・復旧工数や人員負荷の低減につながります。さらに、運転・保全データの統合、見える化、一元管理による情報共有の促進は、保全業務のDX(自動化・リモート化)と省力化を後押しします。既設機器へスマート保安を適用することで保安規程の見直しができることをNITEに確認を取れています。

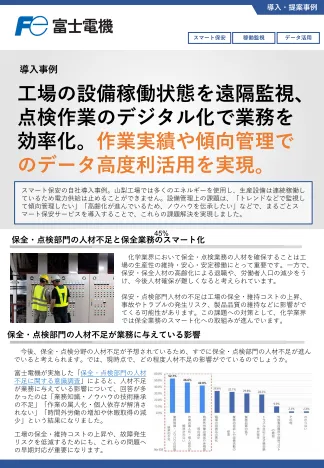

設備管理のスマート化・保全業務の効率化

富士電機山梨工場への導入事例。設備管理上の課題は、「トレンドなどで監視して傾向管理したい」「高齢化が進んでいるため、ノウハウを伝承したい」などで、まるごとスマート保安サービスを導入することで、これらの課題解決を実現しました。特高受変電設備の稼働状態を常時遠隔監視し、傾向をグラフで可視化。点検作業はデジタル化し、突発故障の指示・対応記録・故障管理・報告書まで効率化。稼働監視データと保全管理データを統合し、作業実績・傾向管理などを可能にしました。

IoTカメラを活用した点検業務の省力化

巡視点検で行っていたメータ読みをIoTカメラとAI画像認識に置き換え、データ化・トレンド監視を実現した導入事例です。純水装置の圧力メータを数値化し、人による巡視作業を代替。トレンド監視により傾向管理を可能にしました。保全・設備管理のDX化を通じて、点検業務の省力化、見える化、情報共有の促進に寄与します。

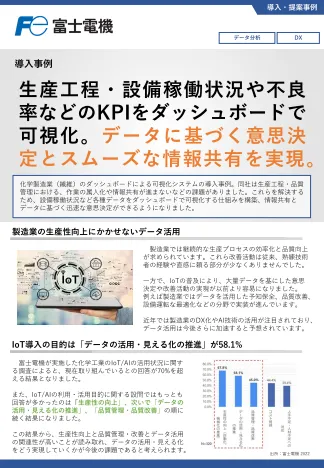

工場データの可視化による情報共有と意思決定支援

化学製造業(繊維)にて、設備稼働状況や不良率などのKPIをダッシュボードで可視化し、属人化と情報共有不足を解消した事例です。DCS実績に基づく工程切り替えのタイミングが曖昧で、ロス量・不良率・在庫推移などの情報管理を現場任せにしていましたが、切り替えタイミング・指図情報・実績集計・計画在庫を統合可視化し、リアルタイムな情報共有と柔軟な分析環境を構築。品質管理と在庫統制を同時に改善し、保全・設備管理に必要な稼働データ基盤を整えることができるようになりました。

機械設備(ベアリング振動)の故障予兆監視による損失回避

フィルム生産ラインの押出機・延伸機にIoT振動センサを設置し、傾向監視と振動周波数解析でベアリングの内輪傷成分を検出。ベアリング振動が危険超過のため振動周波数解析を実施、内輪傷を確認・交換することで設備停止と最大で「3000万~7000万円」の損失を回避しました。

設備情報の可視化による状態監視保全

保全計画の作成・実績入力・分析を一元化した事例です。導入前は拠点ごとの保全台帳・手順の相違、目視チェックや二重入力などの課題があり保全業務に多くの工数がかかっていました。保全管理のシステムにより業務標準化と自動化を実現し、保全計画作成工数約90%削減、点検/実績入力約50%削減、未実施項目抽出約66%削減、設備カルテ自動作成75%削減など。設備状態の可視化することで保全質も向上させることができました。

保全管理システムによる部品在庫の見える化

化学製造業D社は、修繕時に専用部品が不足し稼働台数を減らす、計画変更が必要になるなどのボトルネックを抱えていました。保全管理システムの導入で、修繕部品在庫を見える化し、在庫切れ防止、リードタイム短縮、在庫コスト削減を達成。さらに過去履歴に基づく交換周期の傾向管理により、点検・交換のバラツキを是正し、設備稼働率と生産効率を向上させています。保全・設備管理のDX化の観点では、在庫・保全・故障のデータ一元化が迅速な意思決定を支援し、突発故障時の最短復旧を後押しします。

保守・点検業務のペーパレス化による保全業務の生産性向上

保守・点検業務のペーパレス化による保全DX事例。紙ベース運用に伴う承認業務の非効率、転記ミス、故障対応履歴の共有不足を、保全管理システム導入で電子承認・デジタル入力・履歴の共有に置き換え、工数削減と情報の正確性を高めました。特に、設備データと連動した部品在庫の管理精度が向上し、故障対応や復旧時間短縮にも寄与しています。

遠隔作業支援システムによるトラブル対応支援

遠隔作業支援システムを活用することで、保全業務の専門的な経験やノウハウを持った人材がいなくてもトラブル対応を迅速に行うことを可能にした適応事例。緊急対応時に現場作業員を有識者、関係者で支援することによって、一時対応力を強化、トラブル対応時間(平均復旧時間)を短縮することができます。事例では、通常機械設備のスーパバイザーを派遣する場合で2日間かかるところ、遠隔作業支援システムを利用することにより、約10時間で対応できました。

製造実績データを活用した製造管理業務の効率化

化学製造メーカA社は消費実績の把握を月次の棚卸に依存し、原価も月次で算出しており、効率的なデータ利用ができていませんでした。そこで、 製造指図展開・実績収集システム導入し生産実績データを一元化、原材料在庫のリアルタイム把 握を実現し、製造管理業務の効率が15%改善されました。

生産情報の統合管理と製造指図・実績情報のデータベース化

保全・設備管理のDXとは

製造業において設備保全は工場の安定操業に欠かせない重要業務です。一方で、労働人口の減少、熟練作業員の定年退職、設備老朽化や設備構成の複雑化などを背景に、保全・設備管理業務の効率化や品質向上、人手不足・技術継承への対応が強く求められています。こうした課題への対策として、経済産業省などではスマート保安への実装にむけた協議も進んでおり、保全・設備管理のDX(デジタルトランスフォーメーション)は今後さまざまな業種で採用されていくと考えられます。作業員への依存度を下げ、少ない人数でも広範囲の設備保全が可能になります。

保全・設備管理の現状と課題

設備保全は工場操業の重要業務である一方で、今後熟練技術者の退職や、労働人口の減少にともない人材確保が難しくなることが予想されています。また、 工場の保全・設備管理部門では、十分な人材やノウハウの蓄積が困難な状況が多く、紙ベースでの運用・管理や情報の分散、点検・修繕履歴の共有不足などの課題があります。

・情報分散・属人化

設備点検の記録・履歴が紙ベースで管理され、関係部門や現場担当者しか情報を把握できないなど、属人化・共有不足が起こりやすくなります。

・点検・修繕業務の非効率

手作業や目視チェック、二重入力などが発生し、工数増加や転記ミスによる情報精度低下が起こります。

・人材不足・技術継承

現場の技術者の高齢化や人材不足、保全ノウハウの伝承が重視されるも、十分な教育が追いついていない状況です。

・突発故障対応力不足・設備稼働率低下

対応できる人材が不足することで、故障や不具合への初動対応が遅れ、復旧に時間がかかる場合があります。

保全・設備管理のDXの実現方法と技術

保全・設備管理のDX化を進めるためには、現場データのデジタル化と一元管理、遠隔監視やIoT機器の活用が必須です。また分析業務の軽減や情報共有を進めるために、AIを活用した分析技術の導入やダッシュボードによる可視化、現場作業のペーパレス化、保全管理システムの導入などがあり、これらを組み合わせて保全業務フローの見直しや自動化を検討します。

・現場データのデジタル化と統合管理

紙や手記入の帳票の点検・保全記録や設備情報がある場合、まずこれらを電子化し、システム上で管理・分析可能な環境を整備します。これにより、業務の効率化や情報活用、データ分析の自動化が可能になります。

・IoT・遠隔監視技術

IoTセンサーやカメラ、スマートグラスなどのウェアラブル端末を利用したリアルタイム監視・記録でデジタルデータの蓄積や、設備稼働状況の遠隔監視、遠隔地からのトラブル対応支援を可能にします。

・業務フローの標準化・自動化

保全計画や点検、異常対応までシステム化し、人的負荷やミスを削減しながら業務標準化を促進します。

・データの見える化・可視化の推進

ダッシュボードによるKPIや設備状態の見える化、分析ツールの活用によって工場全体での情報共有の促進や、データに基づく仮説検証、柔軟な改善施策の立案を可能にします。

化学業界における保全・設備管理のDX化動向

製造業において保全・設備管理のDX(デジタルトランスフォーメーション)化が進みつつあります。製造業(化学工業・石油)の設備保全・スマート化に関する意識調査(2025年調査)によると、多くの現場では依然として予防保全(定期的な点検や交換)および事後保全(故障発生後の修理・交換)が主流ですが、データに基づいて故障を予測し対応する「予知保全」への取り組みも確認できています。特に従業員規模が大きい企業ほど予知保全に積極的に取り組んでいる傾向があり、AIやIoTの普及に伴い、保全管理分野でもスマート化やデータ活用が進んでいると考えられます。 また、設備保全のDXやスマート化の必要性については、約8割の回答者が「必要」もしくは「やや必要」と感じており、省力化・効率化や人材不足、安全性向上、生産性・稼働率の改善など、さまざまな課題解決への有効なアプローチと認識されています。一部または全体的にスマート化に取り組んでいる事業所は2割程度で、今後導入が進んでいくことが予測されています。

化学工場における生産設備の老朽化対策の現状と課題(2024年調査)では、定期的な設備点検や計画的な部品交換・オーバーホールが最も多く行われていますが、従来型の点検・修理から設備稼働状況の監視や見える化、設備保全管理システムの活用、AIやIoTを取り入れた予知保全も取り組みが進んでいます。AI/IoTを活用した予知保全に取り組んでいるとの回答は約4分の1に上り、取り組む予定の工場も増えています。

この他、保全・設備管理のDXが進む背景には保全・点検部門の人材不足があります。 保全・点検部門の人材不足に関する意識調査(2023年調査)によると、退職や採用難による人材の減少・流動性の高さが大きな課題となっており、知識やノウハウの技術継承がうまく進まない、業務の属人化が解消されない、長時間労働や休暇取得の減少などの回答が多くありました。 保全・設備管理分野におけるDXの取組は現場の課題解決だけでなく、企業の競争力強化や業界の構造的変革につながります。今後は人材育成や費用対効果の検証、現場目線の改革推進がより重要になっていくと考えられます。

保全・設備管理のDX化関連ソリューション

回転機故障予兆監視システム Wiserot

工場のモーター、ポンプ、ファンなどの回転機の故障兆候を振動計測により早期検出し、設備の安定稼働と生産ロスコストの低減を支援します。独自のQ値によるベアリング診断技術やJIS規格準拠の絶対判定、インバータノイズキャンセル機能により誤判定を防止します。無線式(長距離・防爆対応)およびLAN式と多様な構成で、設置環境に合わせた柔軟な導入が可能です。

回転機故障予兆監視システム Wiserot

まるごとスマート保安サービス

保全・設備管理のDX化により、巡視点検・保全計画から予防保全までを一元化します。運転管理のオンライン監視データと保全管理のオフライン保全データを統合し、BIで多角的に分析することで設備状態を正確に把握できます。遠隔監視、IoTカメラ活用、ウェアラブルによる作業支援、火災予兆監視まで網羅し、省人化・効率化・BCP強化を支援、点検工数の削減、保全費の削減、故障率低減、巡視点検のデジタル化による工数削減などの効果が期待されます。このまるごとスマート保安サービスは回転機故障予兆監視システムの上位システムに該当し、工場全体・複数拠点の一括管理を実現します。

まるごとスマート保安サービス

エネルギー管理・分析ツール MainGATE/PPA for EMS

MainGATE/PPA for EMSは、ISO50006管理フレーム準拠・AI搭載の自動診断機能で、エネルギー消費の最適化と保全業務の標準化を支援します。ダッシュボード機能によるリアルタイム監視やアラート機能、WebやExcelフォーマットによる柔軟なデータ分析・出力で、工場全体を俯瞰し最適な施策立案に役立ちます。

エネルギー管理・分析ツール MainGATE/PPA for EMS

設備保全管理システム(Maintenance Station)

保全・設備管理のデジタル化により、設備情報・点検記録・故障履歴・在庫情報を一元管理し、定型業務の省力化・効率化を実現します。設備の階層・属性、点検計画、突発故障時の作業指示、部品在庫、コストを統合管理。タブレットによる現場入力・オフライン対応で運用性を高め、定型帳票出力やデータ分析帳票の作成も支援します。業務の見える化とデータ活用により、改善施策立案や属人化の解消、複数拠点の在庫管理が可能になります。

設備保全管理システム(Maintenance Station)

遠隔作業支援パッケージFWOPS-Glass

スマートグラスを活用し保全作業を支援します。保全業務の人材不足・技術継承支援、遠隔地からの保全作業支援と保全・点検作業記録のデジタル化により保全・設備管理のDX化に役立ちます。遠隔作業支援では作業員がスマートグラスを装着することで本部は現場映像を共有しながら任意画像に図やテキストを重ねて的確な指示を受けることが可能になります。ヘルプ機能で音声コマンド一覧表示、合否・数値の音声入力、任意タイミングの写真撮影、mp4録画に対応。作業記録の一元管理により、過去の保全記録の参照、教育・育成、海外拠点への指導にも活用できます。

遠隔作業支援パッケージ FWOSP-Glass

多変量統計的プロセス管理(MSPC)技術

設備の安定稼働と保全管理に多変量統計技術を利用できるようにします。因子間の相関に基づく異常検知により、個別しきい値では捉えにくい異常も検知可能です。バッチ系では平均プロファイルとの差異を相関分析で診断します。製造業の加工精度向上、歩留まり向上、工程品質確保、異常予兆検知などに利用されるソリューションです。

多変量統計的プロセス管理(MSPC)技術

現場型診断装置 SignAiEdge

保全・設備管理のDX化を現場後付けで小さく始められるソリューションです。専門家不要で高度なデータ分析を可能にします。多変量統計的プロセス管理(MSPC)により、因子間の相関からのずれと平均からのずれで異常兆候を自動診断します。バッチ開始検出から収集・診断・結果表示まで自動運転し、上下限値のしきい値監視(SPC)では見逃す相関異常も検知します。クラウドやPCとの連携、FTP通知、パトライトなどへの結果通知に対応し、導入後のシステム拡張にも適します。

現場型診断装置 SignAiEdge

現場からはじめる保全・設備管理のDX

保全・設備管理のDXの難しさは、いままで取り組んでいた保全業務を簡単に置き換えるのが難しいことや、AIやIT人材の確保が困難であるなど多岐にわたります。一方で、いままで属人的な保全作業しかできなかった、負荷が集中しすぎていた作業をAI・IoTを活用することで、業務を変える事例は多数あり、工場のDXを保全業務からはじめることが現実的であること示しています。

今後、保全人材の確保は総じて難しく、保全・設備管理のDX化は、事業継続性や競争力強化に向けた課題として取り組む必要がでてきます。まずは自社の課題を整理し、手軽に始められる「見える化」や「データ一元管理」から着手することで保全・設備管理のDX化を目指すことが現実解となります。

富士電機では自社工場で培った保全・設備管理のDX化のノウハウや各種事例をベースに保全現場向けのソリューションや、工場全体のスマート化を支援するソリューションをご用意しております。